「設備保全」の5つの方式は機能や使用条件に合ったものを選択すべし:生産性向上のもう一つのキモは、設備管理の徹底にあり(2)(1/4 ページ)

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第2回は、「設備保全」の5つの方式ついて解説する。

日常使用している機械設備は、時間の経過につれて機械設備の劣化(Deterioration)あるいは、故障(Failure)によって、本来具備していなければならない性能が徐々に劣化してしまう摩耗故障などが発生し、いつかはその性能を発揮できなくなってしまいます。このような場合は、劣化の程度が悪化する前に保全(メンテナンス;Maintenance)を行う必要があります。また、機械設備の故障により突発的に性能が停止する突発故障の場合は、取り換えまたは更新(Replacement)により復旧させます。

機械設備は必ず劣化や故障するものですが避け難いものであり、何らかの対策をとってその程度を少なくし、できるだけ寿命を永く保つことが必要になってきます。この劣化や故障の原因は次の3つに分けられるといわれています。

- 不測の事故

- 機械設備取扱者(オペレーター他)の不注意

- 自然劣化

故障が発生して機械設備の停止という事態になると、生産は中断され、生産達成の見込みが立たなくなって製造工程の混乱を招くことになります。このような機械設備の故障による事故を最小限に食い止め、最大の生産能力を維持して、一度得た経験を次の機械設備の計画に織り込み、故障が少なく、安全性の高いものにしなければなりません。これら一連の作業を「設備保全」といいます。このような背景を鑑み、設備保全の必要性を理解することができます。

仮に、機械設備がいつ故障するのか、精度がいつどのように狂ってしまうかが全く分からないとすれば計画的な生産は不可能となります。また、顧客に納期を約束し、品質を保証することができないとすれば企業として利潤を上げることはとうてい不可能であり、さらに安全性が保証されないとすれば安心して働くことも不可能となります。

そこで、機械設備を定期的に適切に監視して、検査、修理を行って設備の安全を確保して、故障状態を少なくする活動が必要になってきます。人間の介在が少なくなった現代の自働生産システム(無人化工場など)では、生産効率だけを見ても故障は多大な損失をもたらしますので、そのような観点からも設備保全は重要な生産コントロール業務であるといえます。いかにして最少の費用で最大の利益を上げることができるか、ということを追求するために設備保全は実施されるものですし、そうでなければなりません。

⇒連載「生産性向上のもう一つのキモは、設備管理の徹底にあり」バックナンバー

1.設備保全とは

1.1 設備保全の発展と方式

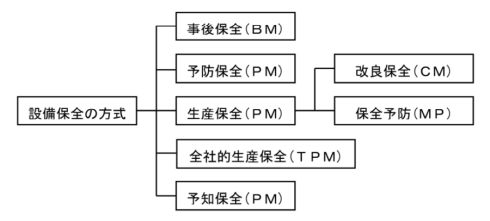

米国からPM(Preventive Maintenance)を導入して以来、各種の保全方式が改善を重ねながら提案され、保全技術は急速に進化を遂げてきました。このことによって、日本における設備保全方式は、次に示す5段階を経て進展してきました。

- 第1段階の設備保全方式:事後保全(BM)

- 第2段階の設備保全方式:予防保全(PM)

- 第3段階の設備保全方式:生産保全(CM−MP−PM)

- 第4段階の設備保全方式:全社的生産保全(TPM)

- 第5段階の設備保全方式:予知保全(PM)

1.2 設備保全の効果

設備保全を実施することによって得られる利点としては、次の項目が挙げられます。

- 機械設備の故障による休止損失が減少するとともに、機械設備の寿命の延長を計ることができる

- 設備保全の費用が減少する

- 製品不良が減少する

- 機械設備の故障による休止損失が減少することで稼働率が向上した結果、生産能力が向上する

- 予備の機械設備が不要となる

- 合理的な機械設備の予備部品の管理によって、経済的な在庫管理が可能となる

- 製品原価が低減できる

- 作業者(オペレーター)の安全性が向上し、作業環境が良くなる

- 機械設備の故障のために生産予定が遅れ、納期遅延が発生することがなくなる

1.3 設備保全方式の体系図

一般に設備保全と呼ばれているものは「生産保全(Productive Maintenance)」であり、生産保全の意味は「設備の一生涯にわたって、設備自体のコストや設備の運転維持にかかる一切の費用と、設備の劣化損失との合計を引き下げることによって、企業の生産性を高める保全方式」のことを言います。1.1と図1で挙げた、5つの設備保全方式は、基本的には先に挙げた生産保全と同じ目的を達成するために用いられています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク