設計者CAEによる締結部の設計法:設計者向けCAEを使ったボルト締結部の設計(7)(4/4 ページ)

圧力タンクの場合

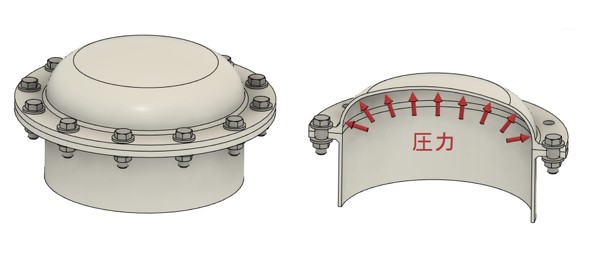

いよいよ応用編です。沸点に対して十分低い温度の液体の圧力が変動する場合のタンクのボルトを検討しましょう。図2をもう一度示します。「M10のA2-70ステンレスボルト12本で、何MPaの圧力変動まで耐えられるか」を検討します。

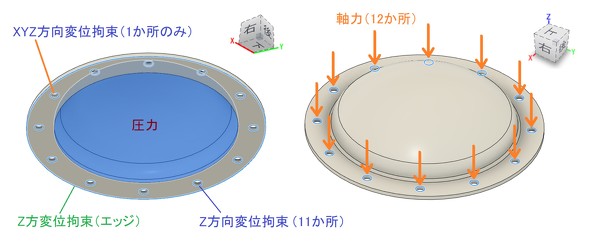

設計者CAEモデルの境界条件を図26に示します。拘束条件として、被締結体側のボルト穴の稜線(11カ所)のZ方向変位を拘束します。そして、てこの支点となる稜線(エッジ)のZ方向変位を拘束します。これだけではモデルが剛体変位するので、ボルト穴の稜線の1つに対してX、Y、Z方向変位を拘束します。荷重条件としては、内圧を圧力境界条件として設定します。そして、ボルト頭側のボルト穴の稜線(12カ所)にボルト軸力(7318[N])を作用させます。

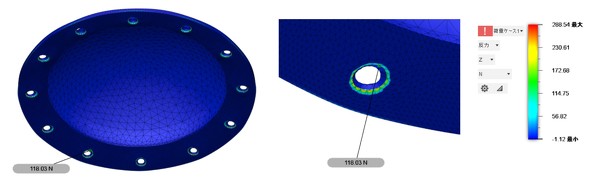

圧力が0.3[MPa]のときの解析結果を図27に示します。ボルト穴の稜線の反力は118.03[N]とプラスとなって、被締結体が離れないと判定できます。反力の読み取り位置ですが、最小値、つまりボルト穴の稜線の内側(鏡板の中心側)の値を読み取ってください。

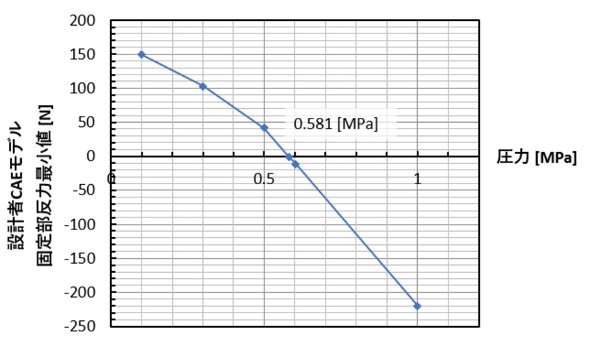

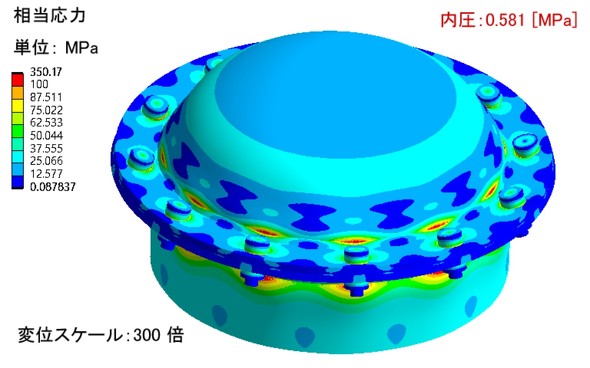

圧力を変化させたときの固定部反力の最小値を図28に示します。圧力が0.581[MPa]のところで固定部反力がゼロになります。つまり、ボルトの疲労破壊の観点からは、0〜0.581[MPa]の圧力変動まで許容できます。ただし、設計マージン(安全率)は考えていません。

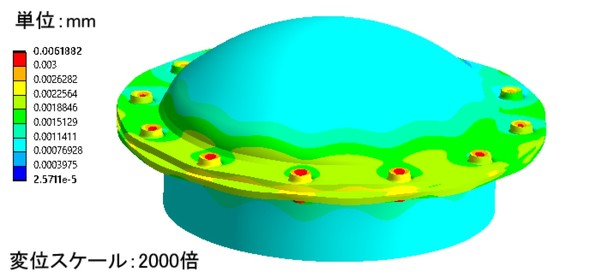

では、接触要素を用いた解析モデルを使って検証してみましょう。ボルト軸部を熱収縮させて軸力を発生させました。このときの変形図を図29に示します。ボルトによって、ギューッと締め付けられている様子が分かります。

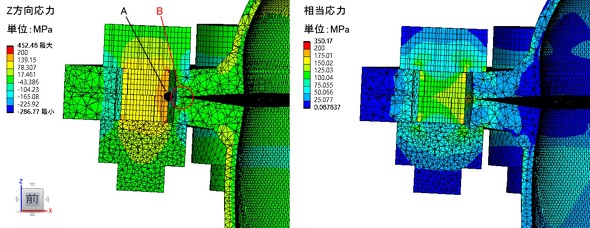

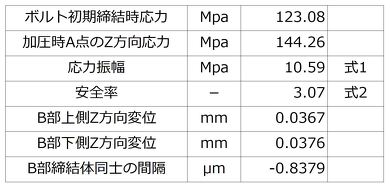

設計者CAEで求めた限界圧力0.581[MPa]をかけたときの相当応力を図30に、ボルト断面の応力を図31に示します。ボルトに作用する応力振幅はA点のZ方向値応力を読み取り、式2で安全率を求めました。B部を見ると、被締結体は離れていないようですが、これもZ方向変位を読み取って間隔を数値化しました。

これらを表3にまとめます。ボルトの疲労破壊に対する安全率は3.07[-]となり、設計者CAEモデルにおける限界圧力でも安全率は1以上であることが確認されました。B部の締結体同士の間隔は−0.8379[μm]とマイナス値となっています。接触要素では、接触圧力がかかっているときは食い込みという現象が発生していて、間隔がマイナス値として出力されます。つまり、被締結体同士は離れていないことが分かります。以上のことから、設計者CAEモデルによる検討結果と接触要素を用いた厳密な検討結果が“等価である”といえると思います。余談ですが、B点近傍の変形形状を見るとフランジ部の板厚は鏡板の板厚とは関係なく厚くする必要がありますね。

以上が、設計者向けCAEを使った締結部の設計法です。長かったですね。資料を整理していたら1995年の「プレス技術」という雑誌のある記事が目にとまりました。プレスメーカーの方による記事から引用します。

まず破損するのがボルトで、ねじの切り上げ部、軸部と頭部の断面変化の極端な箇所は確実に破損する。特殊鋼で熱処理されたM52のボルトでさえも簡単に疲労破壊してしまうほどであるから、当然、取り付け部より重心がオーバーハングしているものはことごとく落ちてしまうほどである。

オーバーハングする場合の強度が低下することは、図3の形状ではボルト1本で7318[N]まで耐えたが、図11の形状ではボルトを2本に増やして5365[N]となったことと同じ現象のようです。M52ボルトをピッチ2[mm]の細目ねじとし、強度区分12.9のボルトとすると、4本で4.572×106[N]、つまり467[tonf]の繰り返し荷重まで耐えますが、オーバーハングを考慮すると171[tonf]まで低下します。

この雑誌の記事には「1500トンプレス」との記載があり、ボルトを何本使っているか分かりませんが、疲労強度が不足していたのでしょうか。また、M52のボルトを適切に締め付けるには、14596[Nm]の締め付けトルクが必要です。100[N]の力を出せるとしたら腕の長さが146[m]のレンチが必要です。あるいは、油圧ジャッキを用いて114万3028[N]でボルトを引っ張りながらナットを締め付ける必要があります。これはかなり困難な締め付け条件です。連載第1回で「ボルトは案外タフである」と述べましたが、場合によっては繊細な部品となりますね。

次回は、CAE専任者が行っているボルトの解析方法をいくつか紹介します。設計者CAEからレベルアップしたい方にオススメです。 (次回へ続く)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

関連記事

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 かつてCAEを軽く見ていた設計者がその必要性について説く

かつてCAEを軽く見ていた設計者がその必要性について説く

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第1回は、CAEの基礎として、その役割やメリットを紹介するとともに、設計者CAEを実践することで得られる効果について取り上げる。 経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。 CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第3回は、設計も現場も1つになって、「総知総力」を挙げたモノづくりを実現するためのヒントを提示する。 設計者CAEお悩み相談室

設計者CAEお悩み相談室

「CAEの社内マニュアルは、本当に必要ですか?」――そう尋ねられたら、あなたはどう答える? ぶっちゃけ現場トーク、2回目。 設計者CAEも、そろそろレベルアップしなくちゃ!

設計者CAEも、そろそろレベルアップしなくちゃ!

設計者向けの解析ソフトウェア(CAE)について、関係者たちが一堂に会してとことん討論します。さてあなたの使っているソフトウェアのベンダさんは、出てくるでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

よく読まれている編集記者コラム