設計プロセスにおけるCAE活用のステップとアセンブリの解析:実例で学ぶステップアップ設計者CAE(5)(4/4 ページ)

» 2020年10月12日 10時00分 公開

[土橋美博/飯沼ゲージ製作所,MONOist]

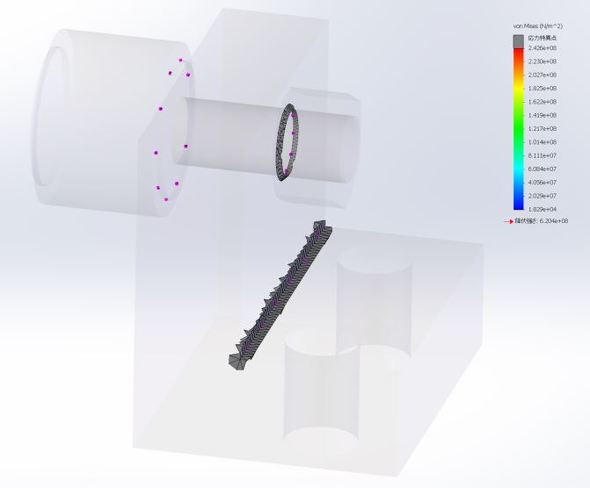

解析結果

以上のように接触定義を設定することで、「見たい部分」の検証が可能になります。

次に、メッシュサイズを1mmに変更して、解析結果の変化と特異点の確認を行いました。解析結果の著しい変化はありませんでしたが、「SOLIDWORKS」の応力ホットスポット機能で確認したところ、隣接要素間の不規則な応力勾配が検出されました。

この不規則な高い応力勾配は、応力特異点に起因している可能性があります。応力ホットスポットが検出された後、応力特異点の検出プロセスでは、ローカルメッシュにより要素サイズを小さく設定しながら、特異点を検出していきます。これは、要素サイズを小さくすればするほど、応力値は大きくなる(発散する)という応力特異点の事象を利用したものです。

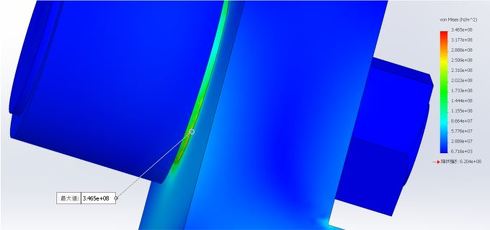

今回の例では、ナットのエッジ部とL型部品の角部に応力特異点が見られましたが、本来評価したかった場所とは異なるため問題視していません。

目的となる軸/軸穴部については、降伏強さに対し著しく小さな値ではあるものの、カムフォロアとL字部品の接地面に降伏強さ約2分の1の高い応力が見られることから、“カムフォロアの強度の確認をする必要がある”という見解を出しました。カムフォロア自体を管理する必要があるということです。

このように、アセンブリの解析では、接触定義を行うことで、解析結果の精度向上を図ることが可能になります。 (次回に続く)

関連記事

かつてCAEを軽く見ていた設計者がその必要性について説く

かつてCAEを軽く見ていた設計者がその必要性について説く

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第1回は、CAEの基礎として、その役割やメリットを紹介するとともに、設計者CAEを実践することで得られる効果について取り上げる。 経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。 CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第3回は、設計も現場も1つになって、「総知総力」を挙げたモノづくりを実現するためのヒントを提示する。 設計者CAEお悩み相談室

設計者CAEお悩み相談室

「CAEの社内マニュアルは、本当に必要ですか?」――そう尋ねられたら、あなたはどう答える? ぶっちゃけ現場トーク、2回目。 設計者CAEも、そろそろレベルアップしなくちゃ!

設計者CAEも、そろそろレベルアップしなくちゃ!

設計者向けの解析ソフトウェア(CAE)について、関係者たちが一堂に会してとことん討論します。さてあなたの使っているソフトウェアのベンダさんは、出てくるでしょうか。 設計者さん、解析業務の他人任せはやめましょう

設計者さん、解析業務の他人任せはやめましょう

カタログにひかれて買うものの、いつの間にかホコリを被ってしまうCAE。そこに潜む本当の問題とは? CAEベンダのマーケティング担当者が本音を語る。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

Special SitePR

あなたにおすすめの記事PR