サプライチェーンのデジタル化を阻む課題は何か、「負の相互連鎖」を断ち切れ:製造業DXの鍵−デジタルサプライチェーン推進の勘所(2)(3/3 ページ)

負の相互連作が起こる背景と日本製造業のDXが進まない理由

日本製造業が武器にしてきたのは高い製品技術力と徹底的な効率化といえる。いわゆるすり合わせ技術と現場改善である。問題発生時も部門間のすり合わせ(あうんの呼吸)で対応し、問題をオープンにせず解決することが美徳とされている節がある。

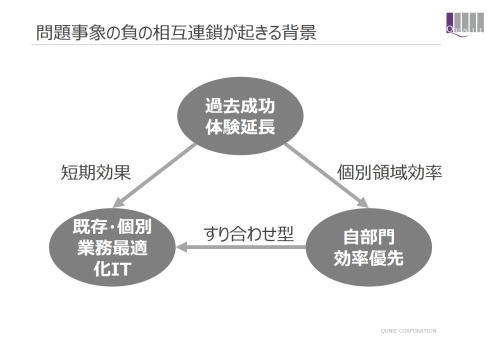

ITシステムにおいては、現場改善を支えるために、既存業務を徹底的に効率化することを目的として作り込まれた「すり合わせ型」のITであることが多い。マネジメント層も環境変化に気付いていながらも、従来の武器や勝ち筋といった成功体験の延長そのままの施策と効果を求めているのではないだろうか(図2)。

現在のデジタル環境は、多様なデジタルサービスや技術をAPI(Application Programming Interface)でつないで価値を生み出す、いわゆる「組み合わせ型」の価値提供である。しかしながら、現在の日本製造業におけるDX(デジタルトランスフォーメーション)の取り組みは、AI(人工知能)やRPA(Robotic Process Automation)などの最新テクノロジーは使うものの、短期思考、個別領域優先、すり合わせ型といった点では変わっていない。DXという名前を冠しただけの従来型の考え方でのIT化の取り組みにすぎないケースがほとんどであり、DXが進まない理由であると筆者は考えている。

SCMにおける本質的DXとは

企業の競争環境は大きく変化し、将来が予見しにくい状態であり、例えば、オペレーショナル・エクセレンス(企業が価値創造に向けた事業活動の効果と効率を高めて、競争上の優位性を構築し、徹底的に磨き上げること)などによって築かれた優位性が、将来の競争力につながるとは限らない。急速に変化するビジネス環境の中で、変化に対応する力をより強くすることが重要である。

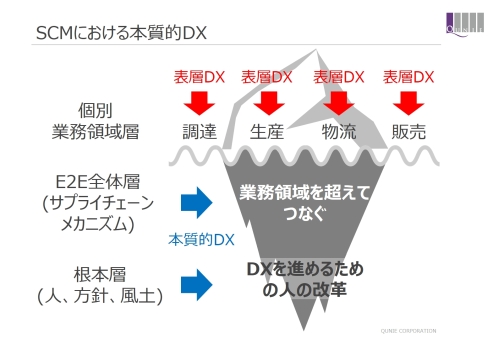

しかしながら、今起きている日本製造業のDXの取り込みのほとんどが、表層的で表面的な“名ばかりDX”であり、PoC(概念実証)から先に進むことが少ない。各業務部門はこれまで徹底的に効率化を進めてきており、自部門のさらなる効率化を図ることを目的にしても限界がある。変化対応力を強める、業務領域をつなぐプロセスこそDXとして手を打つべきである。

冒頭に挙げた通り、SCMは需要と供給のギャップのコントロール(=変化対応)である。そのためには、需要側と供給側の双方向からの“データ”を早く、確実に、相互に伝えることが重要である。

特に、SCMでのE2E計画業務は、前述の通り標準化しにくくExcelが多くまん延している。

逆にいえば複雑なレガシーシステムの影響が、既に多くの取り組みを行っている実行領域に比べ少なく、手を打ちやすい。既存ITシステムが足かせにならない、これまで手をつけていない領域から小さく始め、成功体験を作ることが糸口になり得る。E2Eに関係するプロセスであるからこそ、データをデジタル化し共有することで、自部門だけでなく関係組織に広がるチャンスがある。

実際の取り組みにあたっては、既存のサービス、プラットフォーム、テクノロジー、プロバイダーを活用する「組み合わせ型」の発想が必要になる。また、SCMという、そもそも複雑なメカニズムを持つ領域に対しての取り組みには、長期、全体思考、システム思考を強化し、人の改革を進めることが必須となる(図3)。

日本製造業の中でグローバルに展開し先進的といわれている企業であっても、問題や課題を認識しながら、SCMにおける本質的DXに取り組んでいる事例は多くない。それほど根深く、複雑であり、簡単に解決できる問題ではないといえる。一方、アプローチを工夫しながら小さく改革を始め、全体に波及させようとトライしている企業もある。そこで次回は、サプライチェーンデジタル化の事例を紹介する。

筆者プロフィール

宍戸徹哉(ししど てつや) クニエ シニアマネージャー

大手国内システムインテグレーターにてSCM関連システム構築に従事し現職。ハイテク・エレクトロニクス、自動車、ヘルスケア、非鉄金属、建設、化学、製薬業界など、サプライチェーン分野のコンサルティングに従事。

主に、SCM/S&OP業務改革、組織改革、ITを活用した改革構想および導入を担当している。

筆者プロフィール

笹川亮平(ささかわ りょうへい) クニエ マネージングディレクター

ハイテク機器、自動車など組み立て系、プロセス系製造業の企画構想から定着化まで生産管理、在庫管理、需給管理を中心としたSCM/S&OP業務改革、ERP/SCP構想策定および導入コンサルティングに従事している。

編著に「“数"の管理から“利益"の管理へ S&OPで儲かるSCMを創る!」がある。

関連記事

- ≫連載「製造業DXの鍵−デジタルサプライチェーン推進の勘所」バックナンバー

日本製造業のサプライチェーンマネジメントは旧態依然、デジタル化は可能なのか

日本製造業のサプライチェーンマネジメントは旧態依然、デジタル化は可能なのか

サプライチェーンにおける業務改革を推進していくために、デジタルがもたらす効果や実現に向けて乗り越えなければならない課題、事例、推進上のポイントを紹介する本連載。第1回は、サプライチェーンのデジタル化への期待について、サプライチェーンマネジメント(SCM)の切り口から紹介する。 コロナショックが明らかにした「サプライチェーンリスクマネジメント」の重要性

コロナショックが明らかにした「サプライチェーンリスクマネジメント」の重要性

新型コロナウイルス感染症の感染拡大により、製造業は自社のサプライチェーンが途絶し、顧客に製品やサービスが供給できなくなるリスクに直面している。本稿では、今回の“コロナショック”を契機に、自社サプライチェーンのリスク対応力強化を検討している製造業に向け「サプライチェーンリスクマネジメント(SCRM)」について解説する。 数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題

数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題

世界の最高峰にあるといわれる日本の製造現場や製造管理。しかし、これらの現場や管理術を持っていても、その中で企業として“もうかっている”製造業は一部に限られます。なぜ、このような状況が発生するのでしょうか。本連載では「$CMに進化するSCM」と題し、製造現場で損益が“見える”ようになる価値を、業種に合わせて紹介します。1回目は組み立て系製造業について解説します。 経営と現場の連携を模索するプロセス系製造業、目指す“小回り”を実現できるか

経営と現場の連携を模索するプロセス系製造業、目指す“小回り”を実現できるか

「製造現場において損益の“見える化”を実現する価値」について紹介する本連載。前回は組み立て加工業の事例を紹介しましたが、2回目となる今回はプロセス産業の事例を紹介します。 新たなサプライチェーン管理に必要な“分散と集中“、カギを握るのは“利益視点”

新たなサプライチェーン管理に必要な“分散と集中“、カギを握るのは“利益視点”

「製造現場において損益の“見える化”を実現する価値」について紹介する本連載。第1回は組み立て加工業、第2回はプロセス産業の事例を紹介してきましたが、最終回となる今回は、あらためてこれらの事例の中で見えた特徴を整理します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- ホームエレベーター事業の合弁解消、AI活用ビル管理に資源集中

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- 日立が設備故障診断を支援するAIエージェント、新しい障害でも対応を明確に指示

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- AWSは信頼性への投資に注力 フィジカルAI開発を支援する新たなプログラムも発表

- 「われわれはDXをしたつもりはない」成功企業が語るホンネ

コーナーリンク