経営と現場の連携を模索するプロセス系製造業、目指す“小回り”を実現できるか:損益を加えた$CMに進化するSCM(2)(1/3 ページ)

「製造現場において損益の“見える化”を実現する価値」について紹介する本連載。前回は組み立て加工業の事例を紹介しましたが、2回目となる今回はプロセス産業の事例を紹介します。

損益を加えたサプライチェーンマネジメントの事例を通じ、「なぜ現場で損益を把握していなければならないのか」「その効果にはどのようなことがあるか」という点について、業種に応じて解説する本連載。前回の「数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題」では、組み立て系製造業の抱える問題について紹介しましたが、今回はプロセス系製造業の課題を事例を通じて紹介します。

“典型的”プロセス系製造業である素材化学メーカーB社の事例

素材化学メーカーB社のある事業では、事業部が主導するSCMプロジェクトが立ち上がりました。目的は、SCM・事業管理間の連動性と製造・販売の連動性を高めることです。

目的1:数量の裏付け・連動性が取れた事業管理業務の確立

日本の大手化学メーカーの多くは組み立て産業に比べて、かなり早い段階から、事業部を中心とし、SAPなどを主としたERPの導入を進めてきました。このERPシステムを利用した標準原価に基づく損益管理が早くから定着してきたといえます。

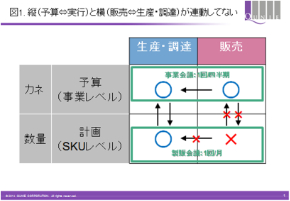

しかしながら、その管理対象は主に金額であり、期中においては「過去は実績」「将来は予算ベース」のままです。言い換えると、損益計画における将来部分の見込みは「数量を中心とした裏付けそのものが弱い」といえます(図1の状態)。

この主な原因としては以下の2点が挙げられます。

- 営業部門では、ここまでの営業活動進捗状況と直接の取引先である商社からの情報を考慮してはいますが、数量の積み上げからではなく金額そのままの予算をベースラインとしています。そして、製品や原価の差異とは直接関係のない製品カテゴリー単位で、調整・前倒し・後倒しをしている企業が多い

- 製造部門では、多くの組み立て産業の企業の様に、本社に需給調整を担う「SCM(サプライチェーンマネジメント)部門」を持たず、需給調整・コスト管理を製造部門に丸投げしている企業が多い。結果、予算の裏付けが事業側に伝わりづらい

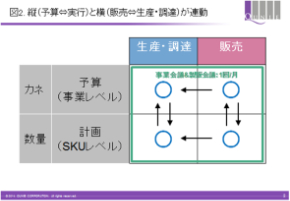

これらを解決するために、組織・業務的に、需給調整計画業務と事業管理業務を1つにして、事業管理と需給調整のそれぞれの意思決定タイミングや人を一致させることを目指しました。これによって、経営層と現場層の連動性を高め、需給調整計画と事業計画との乖離を防ぎ、需給調整計画の見直しが発生しづらい状態を作り上げます(図2の状態)。

目的2:バリューチェーンの連動性の確立

数量の確かな裏付けで損益計画を立てるためには、まず数量計画そのものが信頼に足るものでなければなりません。しかし、主に以下の2点が原因で、数量計画そのものの裏付けが曖昧なものになっていました(図1の状態)。

- 営業部門が作成している販売計画がSKU(ストックキーピングユニット:在庫管理単位)別や製品カテゴリー単位になっていないため、営業が作成した“生の”販売計画を後の計画で利用できない

- 製造部門が独自の意思を盛り込んで生産・調達計画を立案している

これらに対して、「販売計画→在庫計画→生産・調達計画」という一連のバリューチェーンの連動性を強めることによって、数量計画自体の裏付けを明確にするとともに、プロセス間のギャップとそのギャップを埋めるための在庫や余剰能力を減らす状態を目指しました(図2の状態の実現)。

目的3:PDCAサイクルの短縮化

組み立て産業に比べて重厚長大に見えるプロセス産業においても、最近は徐々に軽薄短小化が求められてきています。そのため、組み立て産業に似た課題が顕在化するようになってきました。

- 市場のグローバル化と要求リードタイムの短縮化への対応として、消費地の近隣への工場の設置やパートナーとの契約などサプライチェーンもグローバル化が進行しています

- 従来の国内取引では、長期契約により価格と量が安定していましたが、グローバル化に伴い、スポット契約が増加し、価格と量が読みづらくなってきました

- 需要家(エンドユーザー)の業界も増え、求められる機能性も多様となっています。また、製品によっては、短命に終わるなど製品ライフサイクルも短いものが増えています

これらにより、従来は事業会議が四半期に1回、製販会議が月次であったところをさらに早める必要が出てきました。両会議を1つにして、これを月次で開催することにより、万が一、計画とのギャップが生じた場合の即応性を高められる状態を目指しました(図2の状態の実現)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク