サプライチェーンマネジメントは新ステージへ、全体最適の範囲を拡張せよ:サプライチェーンの新潮流「Logistics 4.0」と新たな事業機会(4)(1/3 ページ)

物流の第4次産業革命ともいえる「Logistics 4.0」の動向解説に加え、製造業などで生み出される新たな事業機会について紹介する本連載。第4回は、「全体最適の範囲の拡張」を目指す次世代のサプライチェーンマネジメントについて説明する。また、その成功例となる、ZARA、コマツ、ジョンディアのケースを見て行こう。

⇒連載『サプライチェーンの新潮流「Logistics 4.0」と新たな事業機会』バックナンバー

サプライチェーンマネジメントの対象とする全体最適の範囲の拡張

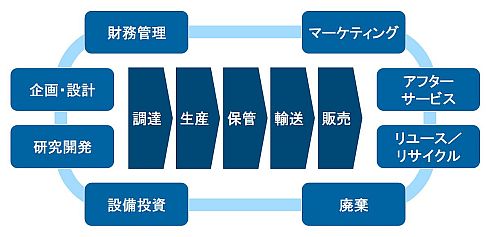

前回は、花王、アマゾン、アスクルの事例をもとに、デマンドチェーンマネジメントの重要性を解説しました。その眼目は「調達、生産、保管、輸送といった供給のプロセスのみならず、企画・設計、研究開発、マーケティングといった機能にも情報を還元し、コストの低減と売上の拡大の双方を成し得ること」と記しましたが、それはすなわち「全体最適の範囲の拡張」を意味します。

本連載の第2回目に、「サプライチェーンマネジメントとは、調達、生産から保管、輸送、販売に至るまでのプロセス全体を最適化するための手法」と解説しましたが、実のところ、この定義は従来の考え方に基づいた狭義の概念です。次世代のサプライチェーンマネジメントでは、「調達、生産、保管、輸送、販売といった供給のプロセスだけではなく、企画・設計、研究開発、財務管理、設備投資、マーケティング、アフターサービス、リユース/リサイクル、廃棄といった機能をも対象とした全体最適の実現」があるべき姿となります。

例えば、以下に挙げるような、供給プロセスの範囲を超えた全体最適を実現できれば、それ自体が競争優位の源泉となります。

- 製品を売るのではなく、レンタルで提供するビジネスモデルとすることで、キャッシュフローは悪化するが、マーケティングコストを圧縮するだけではなく、アフターサービスの提供を通じて高収益を得る

- 多品種少量生産を可能とする製造拠点を各地に配することで、設備投資は増えるが、輸送コストを低減するだけではなく、地域のニーズに応じた製品開発やプロモーションを展開することで収益を拡大する

- 受注生産体制に転換することで、機会損失は生じるものの、在庫の圧縮、値引販売と廃棄ロスの解消により収益力を強化する

- より取り扱いやすい製品形状とすることで、生産コストは増加するが、輸送・販売コストをそれ以上に削減するとともに、リユース/リサイクル率を高める

もはや、「よい製品を作れば売れる」という時代ではないわけで、より広い範囲での全体最適を追求することにより企業としての競争力を高めようとする戦略は、将来のさらなる成長を実現する上で不可欠の要素といえるでしょう。

ZARAのデジタル・デマンドチェーン

ファストファッションのZARAを展開するスペインのインディテックス(Inditex)は、リードタイムの極少化を核に、商品の企画・開発から生産、輸送、マーケティングに至るまでのサプライ/デマンドチェーン全体を最適化することで、競争優位の構築に成功した先進プレイヤーです。

一般的なアパレルメーカーでは、商品の企画から店頭での販売に至るまでに半年以上の期間を要します。だからこそ、例えば、夏物商品であれば、秋口に翌年の夏物の企画・検討を開始するわけです。そして、夏物商戦が始まる前に、シーズン予算の半分程度の店頭在庫を確保しておきます。トレンドをうまく予測できれば、量産された全商品を定価で売り切ることで相応の収益を得られますが、現実的には難しく、プロパー消化率(定価で販売できた商品の割合)が50%を下回るメーカーも少なくありません。

他方、ZARAの商品企画から販売までの期間はわずか2週間です。スペインにある本社オフィスに、数百人規模のデザイナー、マーケター、バイヤーを配すことで、年5万点超の新商品を開発しています。デザインが決まると、生地の裁断、縫製を10日程度で完了し、一度本社周辺の物流センターに集約した上で、各店舗に週2回の頻度で出荷します。欧州圏内の店舗には陸送していますが、その他の地域には空輸することで、基本的には48時間以内、最長でも72時間以内に届けます。このような超短リードタイムであるがゆえに、ZARAはシーズン前の店頭在庫を予算の20%程度に抑制できます。シーズン開始後、トレンドに即した新商品を随時企画し、店舗にタイムリーに投入すればよいからです。空輸することで物流コストは割高になりますが、在庫を売り切るための値引きを必要最小限に抑制し、85%を超えるプロパー消化率を達成することで、営業利益率15%超という業界屈指の高収益を実現しています。

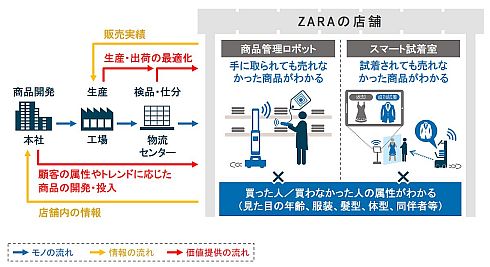

ZARAは、顧客のニーズを的確に理解するための投資にも積極的です。例えば、追加で試着する服を画面で確認し、オーダーすることのできるタッチパネルを備え付けた“スマート試着室”を一部の店舗に試験導入しています。最初に持ち込んだ服のバーコードをスキャンすると起動し、異なるサイズやカラーの服だけではなく、画面上で欲しい服を探して、持って来てもらうことも可能です。来店客からすれば、店員を呼んだり、他にどのような服があるのかを聞いたりしなくて済む「買い物快適化ツール」といえるでしょう。片やZARAからすれば、POSシステムでは分からなかった「試着されても購入には至らなかった商品」を把握することのできる情報収集ツールといえます。「試着率が高いのに売れ残る商品」は、着心地が悪いのかもしれません。あるいは、鏡に映った自分の姿と、ハンガーに吊された商品のシルエットとのギャップが大きい商品なのかもしれません。顧客データと結び付けられれば、必ず試着してから購入する人、試着せずに購入する人のタイプも分かります。試着された服と顧客属性の関係もひもとけるはずです。

ZARAは、店内を巡回して、各商品の置かれている場所や数量をセンサーで確認したり、来店客を案内したりするロボットの導入も検討しています。その第一の目的は、店員の作業工数の削減にあるわけですが、将来的には来店客の情報を把握するためのツールになるでしょう。画像認識技術やAIが進化すれば、「どういう人が来店したのか」「どのような服装だったか」「どういう人と一緒に来たのか」「どの商品を見ていたか」「どの商品を手に取ったか」「結果として何を買ったのか」といった、顧客の属性や商品の購入に至るまでの意思決定のプロセスをトレースできるようになるからです。

ZARAが顧客のニーズや行動をより的確に把握できるようになったとき、企画・生産から販売までのサプライチェーン全体の効率化が進むだけではなく、商品企画の精度が高まることで、プロパー消化率も向上するはずです。全体最適の範囲を広げることで、競争力のさらなる強化を実現しつつある事例といえるでしょう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク