エレメカ協調設計がかなえる、理想の製品開発:【週刊】ママさん設計者「3D&IT活用の現実と理想」

まるで週1の連続ドラマのような感覚の記事、毎週水曜日をお楽しみに! 今期のメインテーマは「設計者が加工現場の目線で考える、 3DとIT活用の現実と理想のカタチ」。2018年10〜11月のサブテーマは『メカの3D設計とエレキの2D設計の連携を追求してみる』です。

まるで週1の連続ドラマのような感覚の記事、毎週水曜日をお楽しみに! 今期のメインテーマは「設計者が加工現場の目線で考える、 3DとIT活用の現実と理想のカタチ」。2018年10〜11月のサブテーマは『メカの3D設計とエレキの2D設計の連携を追求してみる』です。

>>前回:乗るしかない! 「エレメカ協調設計推進」のビッグウエーブに

SCENE 4:エレメカ協調設計がかなえる、理想の製品開発

メーカーの設計部門の中身は、多くの場合、電気・電子回路系の設計部署と機械系のそれとに分かれていて、各設計部署がそれぞれに蓄積したノウハウを基にして製品設計全体の効率化を行ってきたと思います。その中で機械設計の3D化が先行したのは良いのですけど、そのメリットが電気・電子回路の設計に波及することはあんまりありませんでした。

ところが、近年の工業製品に求められる価値の多様化によって、生産の形もこれまでの大量生産から多品種少量へと移りゆく中で消費者は、「より小さく、より軽く、より高機能で、よりオシャレに」を求めてきます。それにつれて製品開発のさらなる効率化を目指さなくてはいけません。

さらにIoTの普及拡大に向けた無線モジュールや電子機器開発の需要が高まってきている今、機械設計と電気・電子回路設計との連携をいかにスムーズに行えるかどうかが、スピーディーで効率的な製品設計の重要ポイントだと言えます。そう考えると、やっぱりこれからはエレメカ協調設計が欠かせないものになるのです。

私見ですが、「機械設計の3D化がプリント基板や電気制御設計の3D化を促してくれたんだ」。とみています。機械や機構での「干渉」や「衝突」は物理的な現象なので目で確かめることができるけれど、プリント基板や電気配線における電気的な干渉は目に見えるものではないにもかかわらず、時として物理的な干渉よりも大事故につながることもあるのです。エレメカ協調設計によって製品設計が丸ごと3D化することで、目に見えるもの、目に見えないもの、いずれの問題も発見しやすくなり、開発リードタイム短縮と品質向上にもつながるはずです。

エレメカ協調設計が社内で機能する一番のメリットは「データの同期」です。例えばプリント基板か筐体のどちらか一方の設計データに変更があった場合に、もう一方の設計データが追従します。変更通知によって双方の設計データはサーバ同期されるので設計変更におけるデータ管理の人的ミスを防げます。もう1つのメリットは、お互いの設計状況をタイムリーにつかむことで、解析や試作など、次の段階の作業を進めることもできるようになることです。

メリットが多いエレメカ協調設計ですが、運用する上で気をつけたいことは「人」かもしれません。機械設計、電気・電子回路設計ともに専門性が高く、いわゆる「職人気質」な技術者もけっこういるので、不毛な意見の衝突を避ける意味でも、「協調設計手順」を標準化しておくことも必要です。エレメカ協調設計に合わせてチームワーク力の向上も目指したいですね。

「3DとIT活用の現実と理想のカタチ」はこれにて終了です。次回、「週刊ママさん」のテーマは「VR(Virtual Reality)」になる予定です。

Profile

藤崎 淳子(ふじさき じゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余曲折の末、2006年にMaterial工房テクノフレキスを開業。従業員は自分だけの“ひとりファブレス”を看板に、打ち合せ、設計、加工手配、組立、納品を1人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

CAD/CAM/CAEシステム、2017年度の国内市場規模は3637億円

CAD/CAM/CAEシステム、2017年度の国内市場規模は3637億円

矢野経済研究所が、国内のCAD/CAM/CAEシステム市場の調査結果を発表した。2017年度の国内同市場規模は、雇用や所得環境の改善、設備投資の増加を背景に、前年度比3.5%増の3637億円となる見込みだ。 CADとCAMとCAE――それぞれの関連性と豆知識

CADとCAMとCAE――それぞれの関連性と豆知識

今回は、CADとCAM、CAEの関連性やデータ活用について説明します。 いろいろあったCADの50年。ざっと振り返ろう

いろいろあったCADの50年。ざっと振り返ろう

この50年、さまざまな設計ツールが登場し、そして消えた――今回は、そんなCADやPLMの歴史を幾つかの時期に分けて振り返っていく。 5分で分かるIoT時代のCADとは

5分で分かるIoT時代のCADとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第1回はCADだ。 無償CNCツールで気の利いたGコードを作成する方法

無償CNCツールで気の利いたGコードを作成する方法

ファブレスメーカーのママさん設計者がCNCフライスの特長や魅力、使い方を分かりやすく解説する連載。第4回はCADデータを基にGコードを作成する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

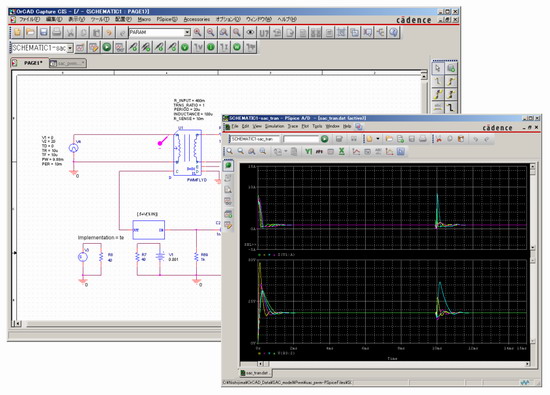

Cadence OrCAD/PSpiceでの回路設計・解析例:メカ設計担当だと触ることがないソフト(

Cadence OrCAD/PSpiceでの回路設計・解析例:メカ設計担当だと触ることがないソフト(