金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々:DMS2018(4/4 ページ)

統合ソフトが各社から提案

3Dプリントにおいては作業に応じて複数のソフトウェアが存在するが、それらの機能を統合したソフトウェアも、各装置メーカーにおいてみられた。

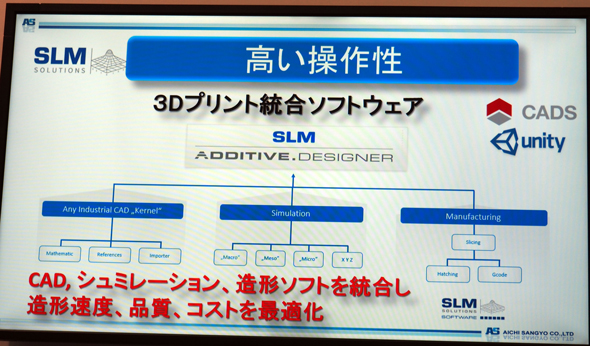

SLM社が開発する3Dプリント統合準備ソフトウェア「Additive.Designer」は、CADデータを直接読み込むことで造形精度を上げる他、データ準備から製造関連までの全ての工程を統合している。ソフトウェアのリリースはドイツのフランクフルトで2018年11月13日から開催される技術展示会「formnext 2018」に合わせて行うという。「造形スピード、品質管理、物理的な強度などを統合して正確に調整することが可能になった。これによりアンダーカットが20度までサポートなしといったことも実現できる」(愛知産業)。(関連記事:CADデータをそのまま金属3Dプリンタに――SLMの最新技術はソフトが肝)

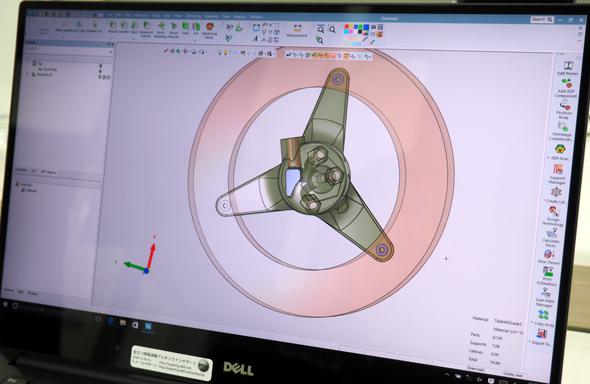

3D Systemsの「3DXpert」は、3D Systemsの金属3Dプリンタのために開発されたオールインワンのソフトウェア。同社のCAD/CAMシステム「Cimatran」がベースとなっている。ラティス構造の最適化やサポートの設計から、造形シミュレーション、パス設定、プラットフォームへの複数部品の配置、造形後の表面部の切削や穴開けなどの加工設計までが可能。基本的にSTLに変換することなく3Dプリントの準備ができる。

Desktop MetalのStudioシステムも、専用の「StudioSystemクラウドソフトウェア」を使用して造形から焼結までの一括管理を行う。クラウドベースのため、造形方向やサポートの自動設計などの最適化条件が常に更新されるのが特徴だという。「オプションでローカルも選択できるが、クラウドのメリットもあるので活用してほしい」(丸紅情報システムズ)。一連の工程に掛かる時間や材料使用量なども造形前に見積もることができる。また脱脂や焼結条件も自動で設定されるため、ユーザーはそれらの進行をチェックするといった手間を省けるという。

課題は3Dプリンタの性能の引き出し方

金属3Dプリンタの用途については、海外ではコストメリットの大きい航空宇宙分野の部品への適用例が頻繁に取り上げられるが、国内では自動車や電機製品の金型および最終製品の事例が多いように感じられた。

金属の積層造形技術の重要性が高まる一方で、装置は高価であり、材料の知識を持ち、多くのパラメータを制御することが求められるなど難易度が高いとされる。ただ「最近は金属プリントの需要が伸びている。ここ5年で使えるという感じになってきた」というサービスビューロの声もある。

一方、世界で販売台数が急増すると予想されるものの、日本では世界に比べて伸びが遅く、使いこなしの面で遅れているという指摘もある。装置メーカーやサービスビューロから聞かれたのが「日本では設計者自身がまだ3Dプリントに適した設計に慣れていない」という言葉だ。積層造形用として図面を受け取ったものの、従来の方法で加工した方がよいといったこともあるという。その理由について「設計者は今ある機械で加工できる図面を作れと言われながら一人前になっていく。だからどうしてもその枠を抜け出しにくいのでは」という。

3Dプリンタはカスタマイズ化、少量多品種といった要求に応えることができ、IoTやインダストリー4.0と親和性の高い製造装置となる。中でも積層造形の最大の価値は、今までになかった形状を作れることにあると考えられる。装置の性能を十分に引き出してすためには、直接3Dプリンタに触れながら経験を積み重ねていくことが重要だと考えられる。

関連記事

GEが日本の金属3Dプリンタ事業に本腰、造形サイズ1.3m角の超大型機も2020年に

GEが日本の金属3Dプリンタ事業に本腰、造形サイズ1.3m角の超大型機も2020年に

GEは2018年6月14日、日本国内における金属積層造形(3Dプリント、付加製造)事業「GEアディティブ」を本格始動すると発表した。同社の金属3Dプリンタの国内販売強化と併せ、金属3Dプリンタ(積層造形機)導入のコンサルティングサービスを提供する 愛知産業、金属粉末のライフサイクル管理システムをアピール

愛知産業、金属粉末のライフサイクル管理システムをアピール

愛知産業は、「第29回 設計・製造ソリューション展(DMS2018)」(2018年6月20〜22日、東京ビッグサイト)において、金属積層造形装置および造形用統合ソフトウェア、材料粉末のライフサイクル管理システムなどを紹介した。 CADデータをそのまま金属3Dプリンタに――SLMの最新技術はソフトが肝

CADデータをそのまま金属3Dプリンタに――SLMの最新技術はソフトが肝

愛知産業の技術セミナーでSLM方式積層造形装置の第一人者が登壇した。金属積層造形の動向やSLM技術の歴史などを語るとともに、同社が開発するSLM装置向け統合ソフトウェアについても紹介した。 最大24台の3Dプリンタを制御、設計から量産まで一気通貫する「Figure 4」

最大24台の3Dプリンタを制御、設計から量産まで一気通貫する「Figure 4」

スリーディー・システムズ・ジャパン(以下、スリーディー・システムズ)は「第29回 設計・製造ソリューション展(DMS2018)」(2018年6月20〜22日、東京ビッグサイト)において、量産向け統合型3Dプリントプラットフォーム「Figure4」を展示した。今回はFigure4の特徴と市場での将来性、金属粉末焼結造形の現状と「一気通貫」の製品の取り組みをアピールした。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

![第36回 ものづくり ワールド[東京]](https://image.itmedia.co.jp/mn/subtop/features/dms/articleheader.png)

図12:SLM Solutions社の3Dプリント統合ソフトウェア「Additive.Designer」の概要。2018年11月にリリース予定。

図12:SLM Solutions社の3Dプリント統合ソフトウェア「Additive.Designer」の概要。2018年11月にリリース予定。 図13:3Dシステムズの金属プリンタ向け統合ソフト「3DXpert」。ドーナツ内の領域とそれ以外の領域で異なるハッチングを設定しているところ。別パーツに分けなくてすむのが特徴だという。

図13:3Dシステムズの金属プリンタ向け統合ソフト「3DXpert」。ドーナツ内の領域とそれ以外の領域で異なるハッチングを設定しているところ。別パーツに分けなくてすむのが特徴だという。