金属3Dプリンタは量産対応とともに「誰でも使える」を目指す、ソフトウェアも続々:DMS2018(3/4 ページ)

「オフィスで使える」金属3Dプリンタ

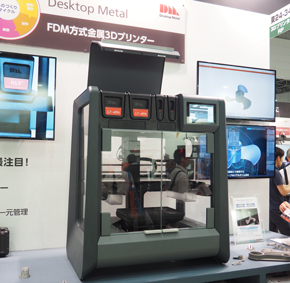

粉末床方式が主流の中でFDM方式の製品を紹介していたのが、丸紅情報システムズのブースだ。同社の取り扱うDesktop Metalの「Studioシステム」は、FDM方式の「Studio3Dプリンタ」、脱脂を行う「デバインダーステーション」、焼結炉「ファーネス」からなる。発売は2019年の予定で、現在予約を受け付けている。

3Dプリンタ部分のサイズは830×530×950mmで、机の上にも置くことができるサイズになる。このプリンタでは、金属粉末を樹脂で固めた棒状の材料を、80度の熱で加熱、溶かして造形を行う。金属を融点まで加熱する必要がなく、粉じん対策やガス供給が必要な多くの粉末床方式より取り扱いも簡単になる。

焼結工程で最大20%体積が縮み、最終の最大造形サイズは255×170×170mm。形状にもよるが充填率は96〜99.8%だという。材料はまず6種を用意し、順次増やしていく。価格は約3000万円となる。用途は金属材料であることが必要な試作などを想定しているという。粉末床方式以外には他社も取り組んでおり、HPも方式は明らかにしていないものの金属に取り組むとしている。

現場シミュレーションを提案

ハードウェアだけでなくソフトウェア分野でも大きな動きが見られた。3Dプリンタを使うためにはトポロジー最適化やラティス構造の作成、サポートや造形の向きの検討、プラットフォームへの配置および造形シミュレーションなど各種のソフトウェアが必要になる。これらの機能を一部自動化してより使いやすくする取り組みが見られるとともに、必要な各種機能を1つのプラットフォームで扱えるようにする取り組みもみられた。

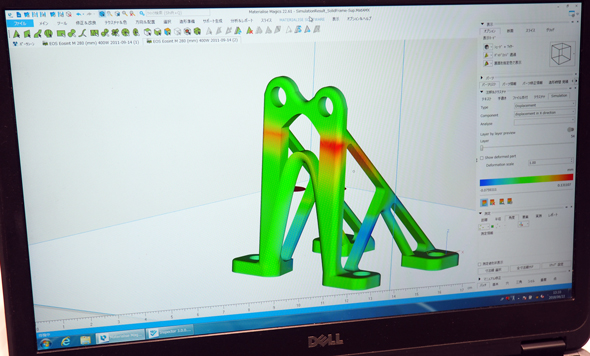

ベルギーのMaterialise社は業務用の3Dプリントで広く使用されているソフトウェア群「Materialise Magics 3D Print Suite」を提供している。同社日本法人であるマテリアライズジャパンのブースでは、造形時に生じる問題を手軽に予測できるというアドオンのシミュレーション機能のβ版を展示していた。2018年中に提供予定だという。

このソフトウェアのポイントは、「造形の現場で迅速に問題を特定し、対応策を検討できること」(マテリアライズジャパン)だという。通常の解析は専門家が行う必要があり、解析自体にも時間がかかる。「現場では失敗率を下げることが重要であり、大きな問題が起こりそうだが明日には作らなければならないといった状況では、特に有効なツールになる」(マテリアライズジャパン)。装置には使用環境によって特有のくせが出るため、ユーザーが使用する装置で造形した標準サンプルを利用することで、それぞれのくせを反映できるような仕組みを用意しているという。

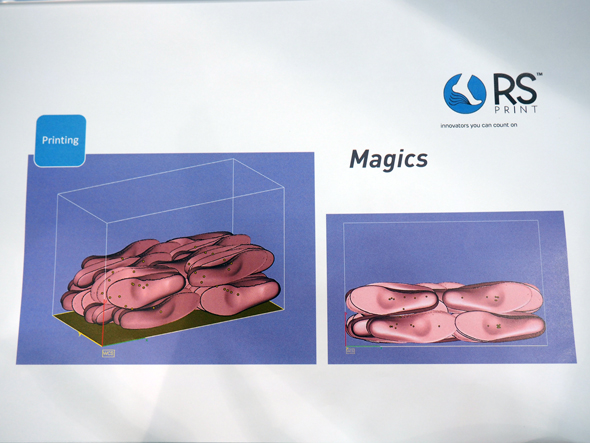

Materialise社は、欧州の工場で150台もの3Dプリンタを稼働させ造形サービスを提供している。「1つの3Dプリント工場としては欧州最大規模だろう」(マテリアライズジャパン)。工程の一元管理は「Streamics」で行うことができる。プリント工場では例えば図11のように、全て形状が異なるインソールといったパーツが大量に配置され、粉の塊から姿を現す。こういった複雑な製造工程のトレーサビリティを確保するために有効なソフトだという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

![第36回 ものづくり ワールド[東京]](https://image.itmedia.co.jp/mn/subtop/features/dms/articleheader.png)

図10:Magicsにアドオンで使えるシミュレーション機能。現場ですぐ使え、金属造形特有の不良などをシミュレーションできる。

図10:Magicsにアドオンで使えるシミュレーション機能。現場ですぐ使え、金属造形特有の不良などをシミュレーションできる。