シェア漸減を打破するブリヂストンのデジタル変革、スマート工場の確立も着々と:製造業IoT(2/2 ページ)

スマートファクトリー基盤「BIO/BID」を展開

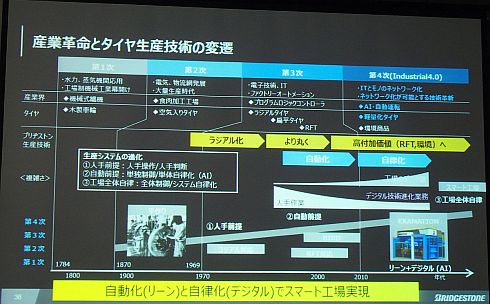

4つ目のスマートファクトリーの取り組みについては、ブリヂストン 執行役員 タイヤ生産システム開発担当の國武輝男氏が説明した。タイヤ生産は1990年代から自動化が始まっており、近年はIT活用による自律化が進んでいるところである。「人手を使う作業が減り、収集できるデータは増えている。今後はデジタル技術のさらなる進化が必要だ」(國武氏)。

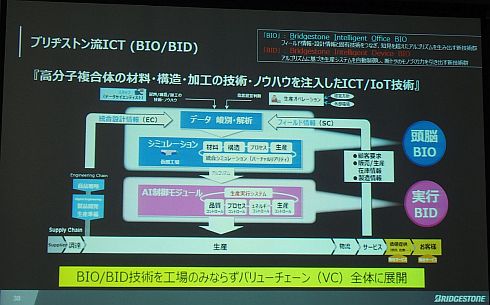

ブリヂストンのスマートファクトリー基盤は「BIO(Bridgestone Intelligent Office)/BID(Bridgestone Intelligent Device)」と呼ばれている。設計情報やフィールド情報を収集して解析を行うBIOが“頭脳”であり、BIOの分析結果から得られたアルゴリズムを基にMES(生産実行システム)などと連携するAI制御モジュールを用いて“実行”するのがBIDとなる。

BIO/BIDは、2016年6月に発表したタイヤ自動成型システム「EXAMATION」に適用されている※)。従来比で生産性が2倍、品質が15%向上し、作業員の工数を3分の1に減らす効果が得られた。現在は、性能改善を図りながら、彦根工場とハンガリー工場に展開しており、今後も国内外で展開を広げていくとしている。

※)関連記事:伸び縮みするゴムを最適管理、ブリヂストンが日産2万本のタイヤをAIで生産へ

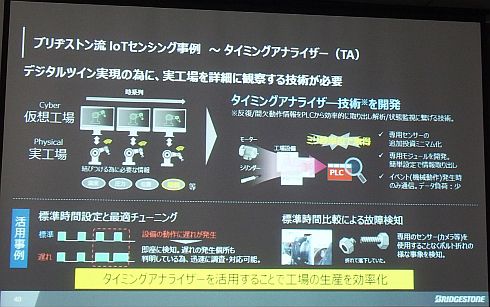

この他、PLCから反復/間欠動作情報を効率的に取り出し解析/状態監視につなげる「タイミングアナライザー(TA)」は、PLCに専用モジュールを取り付けるだけという手軽な技術だ。ミリ秒単位での時間同期情報が得られるので、標準時間設定と最適チューニングや、専用のセンサーを使わずに故障検知を実現することなども可能になるという。

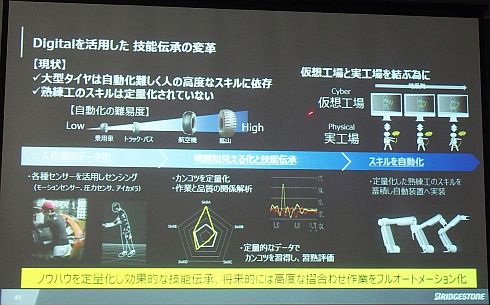

乗用車用タイヤと異なり、手作業による生産プロセスが多い大型タイヤについては、熟練工の作業データをデータ化し、カンコツを定量化して技能伝承につなげる取り組みを進めている。「将来的には定量化したスキルを自動装置に実装したい」(國武氏)という。

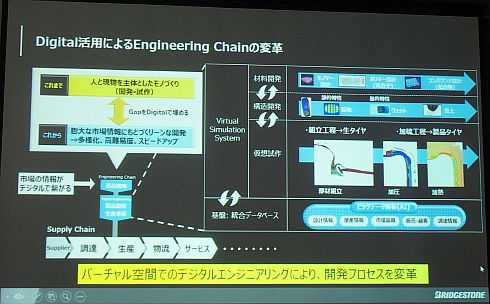

さらには、材料開発、構造開発、仮想試作から成るバーチャルシミュレーションシステムなどのデジタルエンジニアリングによって開発プロセスの変革も進めている。なお、BIO/BIDを基盤とするこれらの技術は、2019年から順次導入を広げていく計画だ。

2019年までにデータサイエンティストを100人育成

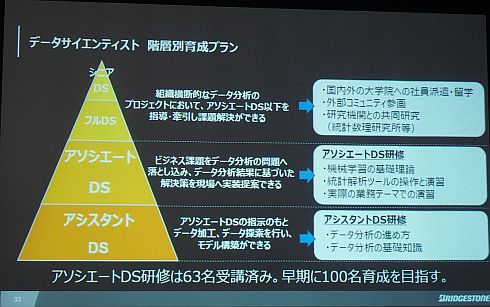

これらのデジタル変革を推進するために、ブリヂストン社内にデータサイエンティストを育成する取り組みも進めている。SAS Institute Japanとの協業による育成プランで、一定のスキルを有する「アソシエートDS」を2019年までに100人まで増やす。三枝氏は「現在進めているデジタル変革の取り組み必要な数として100人を目標としたが、今後も業務がデータドリブンになっていくことに合わせて、データサイエンティストを増やす必要は出てくるだろう」と述べている。

関連記事

タイヤを売らずに稼ぐタイヤメーカー、ブリヂストンが目指す変革の目的地

タイヤを売らずに稼ぐタイヤメーカー、ブリヂストンが目指す変革の目的地

ダッソー・システムズの年次ユーザーイベント「3DEXPERIENCE FORUM JAPAN 2017」の特別講演として、タイヤメーカーであるブリヂストンがデジタル変革をテーマに講演した。 人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

タイヤ大手のブリヂストンはタイヤの生産性の向上に向け、ICT(情報通信技術)や人工知能技術を搭載した新たな生産システムを導入した。タイヤ成型工程において15〜20%の生産性向上を実現できたという。 伸び縮みするゴムを最適管理、ブリヂストンが日産2万本のタイヤをAIで生産へ

伸び縮みするゴムを最適管理、ブリヂストンが日産2万本のタイヤをAIで生産へ

タイヤ大手のブリヂストンは、人工知能(AI)関連機能を搭載した生産設備を主力工場である滋賀県の彦根工場に導入。既に3台を稼働し、2020年までに彦根工場で生産するタイヤの3〜4割を同設備によって生産するとしている。 ブリヂストンがデータサイエンティストの人材育成プログラムを開設

ブリヂストンがデータサイエンティストの人材育成プログラムを開設

ブリヂストンは、データサイエンティストを育成するための研修プログラムをSAS Institute Japanと共同で開設し、運用を開始した。 ブリヂストンが技術センター拡充に300億円を投資、試作から走行テストまで迅速に

ブリヂストンが技術センター拡充に300億円を投資、試作から走行テストまで迅速に

ブリヂストンは「第45回東京モーターショー 2017」において、東京都小平市の同社技術センターに300億円を投資して、イノベーションを加速させることを発表した。 ゴムのしなやかさと樹脂の強靭さ併せ持つ、ブリヂストンの新材料は無限の可能性

ゴムのしなやかさと樹脂の強靭さ併せ持つ、ブリヂストンの新材料は無限の可能性

ブリヂストンは2018年5月17日、東京都内で会見を開き、ゴムと樹脂を分子レベルで結び付けた「世界初」(同社)のポリマー材料「High Strength Rubber(HSR)」の開発に成功したと発表した。2020年代をめどに事業化を進めるとともに、オープンイノベーションによって開発を加速し、タイヤなどブリヂストンの事業範囲にとどまらない展開の拡大も目指す。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

ブリヂストンの國武輝男氏

ブリヂストンの國武輝男氏