品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3):トヨタ生産方式で考えるIoT活用【実践編】(4)(1/3 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第4回は、品質保証体制強化におけるIoT活用のうち「活用」について解説します。

前々回からIoT(モノのインターネット)の最新技術を使って、どのように品質向上/強化を図るかについてデータ(情報)の「収集」「蓄積」「活用」の観点から3回に分けて具体的に解説しています。前回は「蓄積」として、通信、データ蓄積の方式とポイントについて説明しました。今回は「活用」について説明します。

1.活用の概要

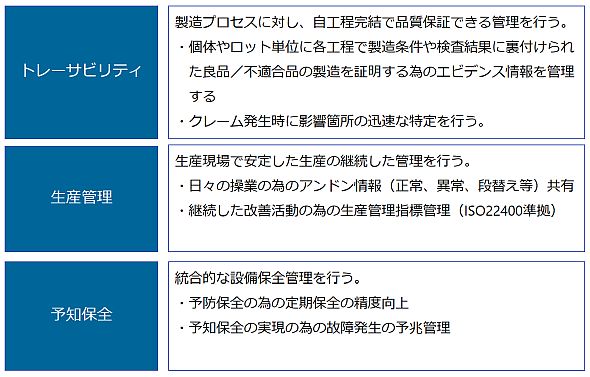

活用の目的は大きく次の3つに層別されます。

(1)トレーサビリティー:製造プロセスに対し、自工程完結で品質保証できる管理を行う

- 個体やロット単位に各工程で製造条件や検査結果に裏付けられた良品/不適合品の製造を証明するためのエビデンス情報を管理する

- クレーム発生時に影響箇所の迅速な特定を行う

(2)生産管理:生産現場で安定した生産の継続した管理を行う

- 日々の操業のためのアンドン情報(正常、異常、段替えなど)共有

- 継続した改善活動のための生産管理指標管理(ISO 22400準拠)

(3)統合的な設備保全管理を行う

- 予防保全のための定期保全の精度向上

- 予知保全の実現のための故障発生の予兆管理

今までトレーサビリティーは、クレームが発生した際に、前工程にさかのぼって不良発生の要因を特定し、他の製品の影響箇所に対してすぐに回収を行う目的となっていました。ここではそれだけではなく、全ての個体、ロットに対し、良/不良を客観的に判断できる製造条件や検査結果のエビデンスを常に蓄積管理することにあります。

生産管理については現場に行かなければ分からなかったアンドンの情報を、現場から離れた建屋の保全などの関係部署に対しリアルタイムで通知することで、問題発生時に迅速な応援体制を確立することが可能となります。そして、投資対効果にダイレクトに関係する生産管理指標による改善活動を行うこととなります。

生産管理指標管理は今まで自社のルールにのっとった管理体系の活用が主でした。現在は、国際標準規格のISO 22400において、MES(製造実行システム)のKPI(重要業績評価指標)が標準化されています。これは基本的にTPM(Total Productive Maintenance:全員参加の生産保全)をベースとした考え方を踏襲していますので、新たな考え方を覚えるのではなく、今までの管理手法を適用することに近いです。国際標準規格の指標を使って管理をすれば、社会に対して客観的にモノづくりを評価できます。

設備保全管理については、改善活動の具体的な打ち手になります。予防保全で困難となっていた定期点検やメンテナンスの精度を上げることや、故障する直前の予兆をチェックして、ドカ停(長期停止)になる前のギリギリの所でメンテナンスすることにより、現場の安定稼働と部品交換間隔を長くすることによる保全費の削減につながります。

まとめますと、「現場管理における足腰を強化する」ことと「具体的かつ定量的なエビデンス、客観的な指標の活用」により誰が見ても分かる品質保証を実現することにあります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

表1 「活用」の目的

表1 「活用」の目的