品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3):トヨタ生産方式で考えるIoT活用【実践編】(4)(2/3 ページ)

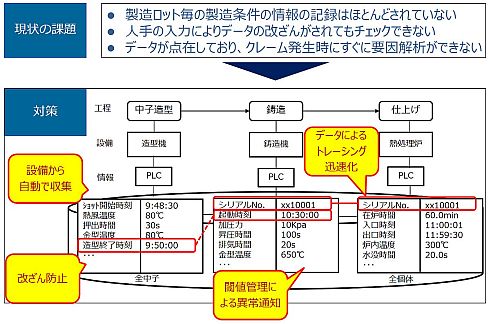

2.トレーサビリティーへの活用例

トレーサビリティーへの活用では、個体単位やロット単位で蓄積された製造条件の情報を使って、次のような管理が可能となります。

- 個体、ロットごとの製造条件のエビデンス提示

- 重要な製造条件の上下値管理

- AI(人工知能)を使用した複数条件による品質分析

- クレーム発生時の最終工程から前工程への精緻な追跡の迅速化

まず大事なのは、個体、ロットごとにどんな製造条件で製造したか記録することにより良品は良品であること、不適合品が不適合品であり客観的かつ定量的な根拠を提示できることです。そのエビデンスは、設備から自動で収集していて、改ざんできないことが前提です。

例えば、温度などの重要な製造条件については上下値の管理により、製造過程で不適合な条件があればすぐにワーニングを出すことができます。このような機構は、当然設備にあらかじめ付いているものもありますので、設備で制御できない場合に考慮すればよいでしょう。さらに発展した活用としては、AIを使用して、同一工程や複数工程の製造条件値から良/不良を判断する尤度(ゆうど、もっともらしさ)を算出して、今まで見つけにくかった不良発生の判断に活用するといった例も出てきています。

これらのことを実現した上で、納入クレームや市場クレームが万が一発生した場合は、個体やロット単位で影響範囲の追跡を行います。全て、個体やロットにNo.が付与されていればすぐにひも付けできますが、それができない場合、物の流れで先入れ先出しが成立しているのであれば、時刻とサイクルタイムでひも付ける方法もあります。その際、以前の回でも取り上げていますが、各設備から収集する情報の時刻合わせが大事になりますので、ご注意ください。

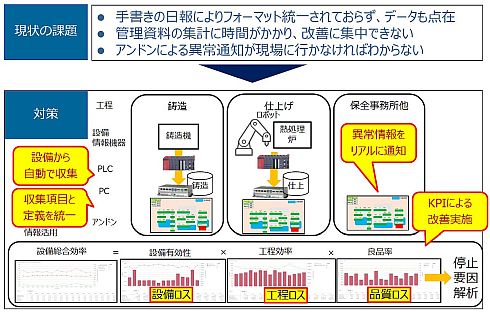

3.生産指標管理への活用例

生産指標管理への活用では、まず、工場の操業に支障が出ていないか「アンドン情報」を工場から離れた場所でも見られるようにすることです。前項でも触れましたが、設備保全の部署は工場から離れた所にあることが多く、自工程が停止した場合も前工程や後工程からアンドンの位置が見えにくく状況が理解できないことが多いのです。今は、現場には最小限の人しか残さない状況になってきていますので、問題が発生すると前後の工程間でも状況を把握して、臨機応変に動けるようにしたり、離れた場所にもタイムリーに異常を通知したりして、他部署からの応援をすぐに受けられるようにする必要があります。

次に、現場改善活動を促進するためには、生産管理指標管理を定着することが重要です。今までは現場で日報をつけて、各工程独自のルールでグラフをつけて管理する形態でした。これだと、定義や計算式を確認しないと分からないということになります。今は、国際標準規格のISO 22400の指標が出てきています。欧州メーカーでは、この生産管理指標を使ってどの会社と取引してもモノづくりの管理のものさしを統一することが可能になることもあって積極的に導入を進めています。

IoT活用により情報収集に対するハードルが低くなっているため、生産管理指標管理が定着しやすい状況にあります。有事の際に、自社のルールではうまくいっていると社会に向けて情報発信してもなかなか受け入れられません。客観性のある情報発信ができる仕組みを導入してはいかがでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク