品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3):トヨタ生産方式で考えるIoT活用【実践編】(4)(3/3 ページ)

4.設備保全への活用例

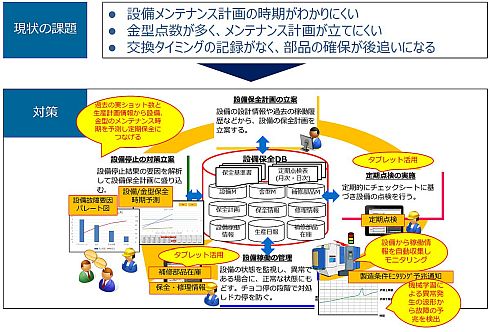

設備保全への活用では、まず、定期点検サイクルの精度を上げることが重要です。例えば、金型のメンテナンスといっても何百、何千とあると個々の型のメンテナンスの管理を手作業で行うことは困難です。個々の金型の生産実績の履歴から将来のメンテナンス時期を算出することでタイムリーなメンテナンスにつながります。金型のような消耗工具は、モノづくりを行う上でたくさんありますので、同じやり方が適用できます。

もっと高度な活用としては、故障することにより長期停止につながる重要な部位については常時動作状況を監視しておいて、異常な信号が来た際に通知することで、故障発生を未然に防ぐことです。これを、故障の予兆を捉えることから「予兆管理」といいます。

この異常値の判断については、AI(人工知能)の活用例として、主に切削工程を中心に導入が増えています。高度な活用としては、工具の強度と波形の両方を見ておき、できるだけ早く加工を終えることと交換時期を長く伸ばす工夫をすることで、保全にかかるコスト削減につなげる例が先進企業を中心に出てきています。予兆管理は、新設の設備ではすぐに故障につながらないため効果が出るのは先になります。しかし、品質保証体制強化と併せて導入することにより、投資対効果を分散できることがメリットとなります。

5.品質保証体制強化に対する効果

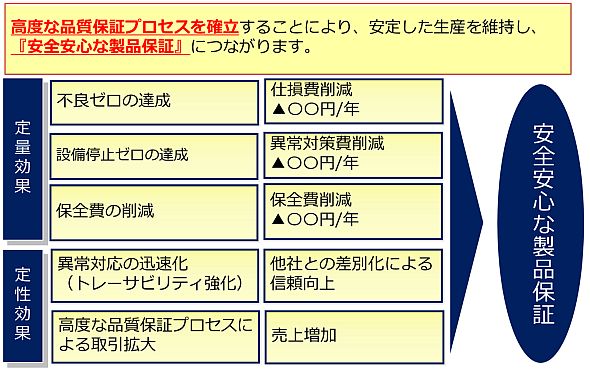

品質保証体制強化は「品質保証プロセスの確保」や「異常対応の迅速化」が図れていることが前提としてあります。その上で「不良ゼロ」「設備停止ゼロ」「保全費の削減」といった定量的な効果を出すことで「高度な品質保証プロセスの確立」により社会の信頼を勝ち取ることができ、継続的な取引拡大につながるのではないかと思います。

6.まとめ

本連載は今回で最後になりますが、最近現場の方からIoT活用は「新たな人減らしの手法なのではないか?」といわれることが多くなりました。「これまでは、動作分析を行うと『ストップウォッチ』や『ビデオ撮影』をした揚げ句、問答無用で人減らしが行われ現場が疲弊してきた。この手法がもう限界なので、IoTを活用せよと経営トップは言っているのではないか」ということなのです。

これが仮に本当だとすると現場から人がいなくなった先にモノづくりが正しくできているかのチェックや、問題発生時の対処⇒是正は誰が行うことになるのでしょうか。今のAIでは、人の能力を代替するにはまだまだ限界があります。

現場からのこのような悲痛な叫びが、組織の途中階層で隠蔽(いんぺい)されることなく、客観的な数値で全社一丸となって対処できる組織づくりを切に願います。

(連載完)

本連載を執筆しているアムイ 山田浩貢氏が、参加費無料の「個別IoTお悩み相談会」を随時実施しています。詳細はこちらから⇒http://amuy.jp/request.html

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

- ≫連載「鈴村道場」バックナンバー

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その2)

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その2)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第3回は、品質保証体制強化におけるIoT活用のうち「蓄積」について解説します。 品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1)

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第2回は、品質保証体制強化におけるIoT活用のうち「収集」について解説します。 生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。 日本のモノづくりを活かすIoTの活用方法

日本のモノづくりを活かすIoTの活用方法

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図4 品質保証体制強化に対する効果

図4 品質保証体制強化に対する効果