品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1):トヨタ生産方式で考えるIoT活用【実践編】(2)(1/3 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第2回は、品質保証体制強化におけるIoT活用のうち「収集」について解説します。

製造業において品質問題が常態化しており、日本のモノづくりにおけるブランド力が低下しています。そのため、各製造業は、品質の向上と強化に対する業務改善を積極的に図っています。

今回はIoT(モノのインターネット)の最新技術を使って、どのように品質向上/強化を図るかについて具体的に解説していきます。特にトレーサビリティーが難しいとされている、素材加工工程〜組立工程までの工程全体を捉えての管理ポイントをお伝えします。

解説のポイントは「収集」「蓄積」「活用」という3つの観点です。これらの観点ごとに解説をすすめていきます。今回解説するのは「収集」です。

品質保証体制強化へのIoT活用の概要

1.品質保証体制強化の目的

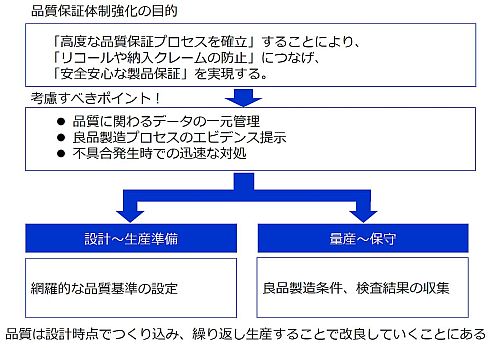

品質保証体制強化の目的は、「高度な品質保証プロセスを確立」することにより「リコールや納入クレームの防止」につなげ、「安全安心な製品保証」を実現することにあります。そのためのIoTを活用した品質保証業務のあるべき姿については、連載「トヨタ生産方式で考えるIoT活用」の第3回で取り上げておりますので、こちらの記事をご参考ください。

ポイントは「品質に関わるデータを一元管理することで、良品製造プロセスのエビデンス提示や不具合発生時に迅速に対処可能とする」ことにあります。その上で最も大事なのは、「網羅的な品質基準の設定」「良品製造条件、検査結果情報の収集」となります。品質は、設計時点での作り込み、繰り返し生産によって改良していくことが重要です。そのため、設計時点での「品質基準の設定」や、生産時点での「品質情報の収集と基準の改良」のどちらも重要となります。次からはこれらについて解説していきます。

2.品質基準の設定におけるポイント

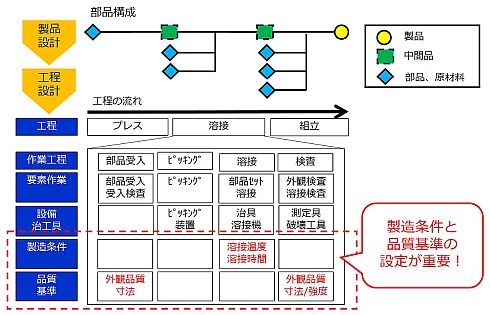

製品設計、工程設計段階で「製品と品質基準」「工程と品質基準」を設定しどの工程で品質確保を行うか決めていきますが、次の考慮が必要となります。

- 設備で生産する工程では、季節変動が考慮されているかどうかをチェックすることが重要です

通常は、年間を通して製造条件を一律設定していますが、夏と冬では良品製造できる温度や加熱時間などの条件が微妙に変化します。

- 人で生産する工程では、人が作業した内容に対する品質確保の条件が全て洗い出されていて、自工程で完結していることが重要です

例えば、バリを削って部品を溶接するという作業が実際に発生していたとしても、購入した部品を溶接するとしか作業手順に反映されていなければ「工程と品質基準」の設定がされませんので、検査項目に上がらなくなってしまいます。物を削れば寸法が変わるので、強度の確認が必要となりますし、溶接すれば接合点がしっかり結合されているか確認が必要です。しかし、バリを削るという作業が要素作業として定義されていなければ、寸法測定するという検査項目が設定されません。

上記のことから、新工法の場合は当初の設計段階で製造条件や品質基準を決めても、考慮できない不具合が発生するケースがありますので、何ロットか製造していく過程で見直しをしていくことが求められます。そのために、製造時点の実測値の収集が最も重要なのです。次の章ではこの収集項目について解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 製造業のIT運営変革に向け、日本特殊陶業とSCSKの共同出資会社が事業を開始

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク