品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1):トヨタ生産方式で考えるIoT活用【実践編】(2)(3/3 ページ)

情報収集における7つのムダ排除

収集した情報が適切か判断するには次の「7つのムダ排除」の観点を使用すると分かりやすいです

- (1)つくりすぎのムダ:その時点で必要のないものを余分につくっていないか?

- (2)在庫のムダ:完成品、部品、材料が倉庫などに保管され、すぐに使用されていないことはないか?

⇒(1)と(2)の観点で、目的の無いデータを収集したり、必要以上に細かい間隔でデータをとったりすることで、膨大なデータ保管を行って余分な管理をしないこと

- (3)運搬のムダ:モノの必要以上の移動、仮置き、積み替えなどのことはないか

- (4)手待ちのムダ:前工程からの部品や材料を待って仕事ができないことはないか

⇒(3)(4)の観点で、必要な情報を最低限必要な粒度で小まめに通信していること

- (5)不良をつくるムダ:不良品を廃棄、手直し、作り直しすることはないか

⇒(5)の観点で、精度が悪かったり、分析できない粒度の情報を収集していたりしないこと

- (6)加工そのもののムダ:従来のやり方の継続といって、本当に必要かどうか検討せず、本来必要の無い工程や作業を行うことはないか

- (7)動作のムダ:探す、しゃがむ、持ち替える、調べるなど不必要な動きはないか

⇒(6)(7)の観点で、情報発生時点で収集できる情報を蓄積する経路の中で、段階的に情報付加したり、計算結果を加えたりして分かりにくくしていないこと。必要情報は最初から収集項目としていること(極力後付けしていない)

まず、余分なデータを極力とらずに必要なデータに絞って収集することです。先ほども述べましたが、できるだけ細かい粒度で細かい間隔でとれば何にでも利用できるといった観点で情報収集を行っているケースが多いようです。

必要なビッグデータは「宝の山」ですが、不要なビッグデータは「ごみ溜め」なのだという理解をしていただくと分かりやすいと思います。今は海外で生産をしているケースが多いです。主力工場が中国やASEAN地区にあり、そこで収集したビッグデータを国内の設計部門で活用したい場合、データ転送に膨大な時間を要するといったインフラ面の問題にぶつかります。こういったことも考慮して、7つのムダ排除の観点での収集項目のチェックをして頂きたいと思います。

まとめ

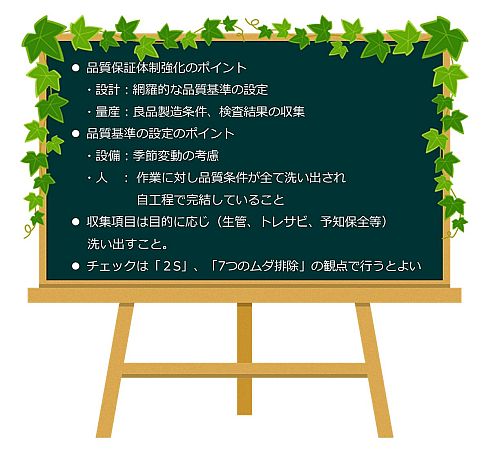

今回は、品質保証体制強化へのIoT活用における「全体の概要」と「収集」について説明しました。特に、データ収集する項目や、どの粒度で収集したらよいか、といったことが重要なため、まずそのことについて具体的に解説しました。

通常、「現状業務診断」や「新業務設計」を通じて項目の洗い出しを行いますが、ここでは有識者へのヒアリングや、現状使用している資料の情報の整理にとどまっていることが多いようです。それだけでなく、きちんと全体的な管理のポイント(人作業に焦点を当てる、機械作業に焦点を当てるといったことなど)や後で問題になりやすい点を最初に指摘して対処しておくこと(後工程で発見される前工程不良など)が最も重要なのです。品質問題が定常化している現段階ではぜひ、社内だけでなく外部の有識者も含めて、再度品質保証体制を強化する取り組みも併せて検討して頂きたいと思います。

最近の製造業の現場に足を運びますと「5Sが崩れてきた」と嘆く工場長の声を耳にするようになりました。これも世代交代の影響なのかも知れません。どんなにしっかりしたルールができていても、順守する企業文化と実力を兼ね備えていることが前提となります。

次回は、「データ収集」「ネットワークによる通信」「サーバへの蓄積」のシステム構成や通信方式などの具体例について解説します。

本連載を執筆しているアムイ 山田浩貢氏が、参加費無料の「個別IoTお悩み相談会」を随時実施しています。詳細はこちらから⇒http://amuy.jp/request.html

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

- ≫連載「鈴村道場」バックナンバー

生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。 日本のモノづくりを活かすIoTの活用方法

日本のモノづくりを活かすIoTの活用方法

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。 “脱系列”時代の原価企画、IoTで高い見積精度を確保する

“脱系列”時代の原価企画、IoTで高い見積精度を確保する

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第7回は、原価企画にIoTを活用する考え方について説明します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク