生産情報管理のIoT活用はどのように実践すべきか:トヨタ生産方式で考えるIoT活用【実践編】(1)(1/3 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。

連載「トヨタ生産方式で考えるIoT活用」では、「トヨタ生産方式で考えるIoT活用」をテーマに8回にわたって、生産現場の改善にIoT(Internet of Things、モノのインターネット)を活用する考え方について、トヨタ生産方式を導入している企業(製造業)を例に説明してきました。

新連載となる「トヨタ生産方式で考えるIoT活用【実践編】」では、より具体的にトヨタ生産方式の改善手法を生かしたIoTの活用方法について「導入のポイント」や「活用する手段」を説明していきます。

まず、はじめに生産情報管理にIoTを活用するポイントについて説明します。

1.生産情報管理の目的・狙い

生産情報管理の目的は、改善活動の結果を定量的に把握することにより、着実に原価低減による採算性を向上し、「利益確保につながる改善活動の定着」につなげることです。

そのための狙いとして、「改善効果額の的確な把握」「原価低減目標と改善効果のリンク」「同一工程の他拠点の横並び比較による実力の定量的な診断」「改善活動の促進による現場モチベーションの向上」「異常対応の迅速化」が挙げられます。

現場の改善活動は現場監督者による属人的な管理の色が強く、同じ工程でも工場ごとに異なっていることが多々ありました。標準化された業務とシステムによる管理で、定量的に誰でも均質な管理ができることが重要となります。

2.生産情報管理へのIoTの導入手順

次に、生産情報管理にIoTを導入する手順について説明します。

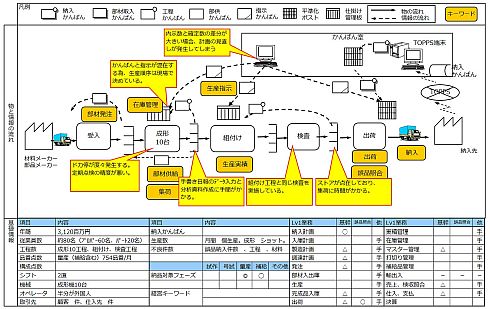

(1)業務診断

まず、三現主義(現地、現物、現実)に基づき、現場を見ながら「物と情報の流れ図」にまとめていきます。ここでのポイントは仕入先−自社−顧客までの工程と物が滞留する場所をしっかり明記して「各工程間の速度の違い」や「物が滞留するポイント」を明確にすることです。

他にも「不良が多い」「人が多く生産性が安定しない」「チョコ停、ドカ停が度々起こる」といった生産上の課題について明記していきます。情報の流れについては、前工程から後工程にものを流す指示生産になっているのか、売れたら作る後補充生産をしているのか、月次で計画を立てて、日次の生産順序は変更を加味しているのかといった情報の精度が高いかについて明確にすると良いです。

他にも、日報や管理資料を集めて、管理項目やフォーマットが統一されているかを確認し、不良率、設備可動率、生産稼働率といった生産管理指標の計算式をまとめていきます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク