世界トップクラスの機能性化学メーカー目指すレゾナックがSCM変革に求めたもの:サプライチェーン改革

MONOistが開催したセミナー「サプライチェーンセミナー 2024 秋〜デジタル化による革新と強靭化〜」で、レゾナック エレクトロニクス事業本部 渉外部長 兼 SEMI SCM Industry Advisory Council委員の井深栄治氏が基調講演に登壇した。本稿ではその内容の一部を紹介する。

MONOistは、2024年11月6〜7日に、製造業のサプライチェーンの課題解決を目指すオンラインセミナー「サプライチェーンセミナー 2024 秋〜デジタル化による革新と強靭化〜」を開催した。本稿では、レゾナック エレクトロニクス事業本部 渉外部長で、SEMI(Semiconductor Equipment and Materials International) SCM Industry Advisory Council委員でもある井深栄治氏による「半導体材料のサプライチェーン強化の取り組み」をテーマとした基調講演の一部を紹介する。

レゾナックが抱える半導体材料サプライチェーンの課題

レゾナックは、2023年1月に昭和電工と昭和電工マテリアルズ(旧日立化成)が経営統合して誕生した機能性化学品メーカーだ。求める企業価値の1つとして「未来への先見性と高い倫理観」を掲げているが、井深氏は「サプライチェーン強化への取り組みについても、この先見性を盛り込んだものとしている」と語る。

レゾナックは機能性化学品の中でも高純度ガス、CMP スラリー、封止材、ダイボンディングフィルム、銅張積層板などを提供し、半導体材料のグローバルトップメーカーの1社としての地位を築いている。全世界で半導体材料を扱う拠点は20カ所以上あり、各拠点で受注や納品に加え、地域の特性に合わせた開発機能を抱えている。

半導体製品のような高度なモノづくりを行うための半導体材料は、顧客によってさまざまな仕様が存在する。使う材料は1万種類以上あり、それらを組み合わせて生産するため、これらの管理の複雑さが高まっている状況だった。

さらに、原材料の世代交代、生産中止、気候変動や紛争、経済政策などの外的要因も加わり、1次的なものも含めると毎日何らかの問題が発生する状況が生まれていた。サプライチェーンリスクに対する対応も属人的で、社内での情報共有などがうまくいかず問題が大きくなったり、処理が遅れたりする状況が生まれていた。そこで「その対策として強靭な次世代サプライチェーン管理の仕組みが必要だと考えた」と井深氏は述べる。

誰でも簡単に扱える計画基盤システムの価値

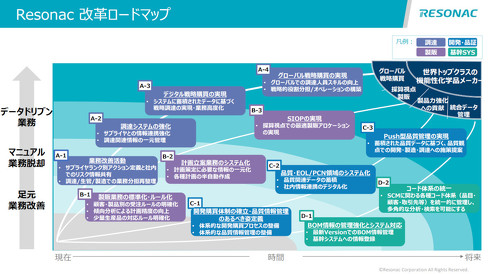

新たに構築を開始したグローバルSCM(Supply Chain Management)システムの構築は「計画基盤システム」「販売見込み入力システム」「調達システム」の3つの領域に分けて2021年から構築を開始した。

計画基盤システムについては、計画立案業務におけるさまざまな属人的な問題を解消するために開発を行った。現状では、Excelのバケツリレーにより作業工数が大きく、判断業務に割く時間が少なかったり、情報の属人管理により製販計画に連動しないため即応性が低くなったり、サプライヤーとの交渉力の弱さにつながったりしていた。これらの課題に対し、データの一元管理により、業務の効率化と判断業務比率を向上し、さらに需給変動への即応性を高め、材料リスクに対しても先手の対策を打てるようにすることを目指した。

井深氏は「担当者にまかせっきりとするのではなく、『なぜ生産キャパシティーが足りないのか、原材料所要量が増えてしまい、在庫が減ってしまったのか』を、関係者が可視化されたデータをもとに認識し、解決に取り組めるようにすることが“あるべき姿”だと考えた」と語る。

計画基盤システムによる計画作成の流れとしては、製品レベルで販売見込みを材料分解し、原材料需要に再構成するまでをシステム化した。工場システムとも連携し、現在は月1回更新だが、顧客要望によって週単位の製販サイクルに移行することを想定しているという。「前月の立案などを基に上書きする機能や、在庫回転率などの項目を含め画面上でシミュレーションできるようにしている。生産関連の部門以外でも変更点や重視するポイントが分かるようにした」(井深氏)。

在庫実績については、従来レゾナックでは、材料によって、重量や容量、個数など扱う単位が異なっており、単純に比較を行うことが難しかった。今回のシステム化に際し、管理を可能に行えるように、単位の統一や集約を進めた。さらに、社内に抱える在庫量に加え、顧客と取り決めている営業在庫の数量、顧客とのヒアリングによって得られた顧客在庫数をシステムでアップロードできるようにし、より精緻な計画が立案できるようにしている。

原材料項目を分解して材料を発注する仕組みであるため、システム内にBOMマスター(各製品を構成する材料リスト)を整備した。従来は各工場で材料に関する情報が点在していたが「統一マスターで一括管理できるようになったことで一括調達を行い、コストダウンに活用することが可能になった」と井深氏は説明する。

また、システムの更新に合わせて、組織面にも手を入れた。従来は生産計画や購買など、業務内容ごとの組織体制となっていたが、現在は製品カテゴリーごとに再編し、特定製品の調達で問題があれば、すぐに解決できるような体制とした。「組織でまとまって問題のあった製品への対応に当たることができるため、個々の問題への対応スピードを高めることができた。管理職は日常業務だけでも大変だったが、問題がなければシステム上で変更履歴を確認して承認が可能となり、より包括的な生産活動の課題に対応できるようになった」と井深氏は成果を強調する。

販売見込みの精度を上げ、調達も自動化へ

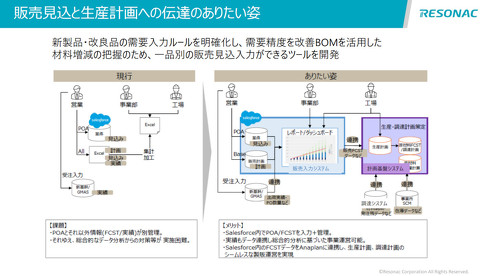

販売見込み入力システムについては、販売見込みの精度の低さを解決し、市場の変化や顧客ニーズの変動に即応できる組織体制とシステム構築を目指した。

従来は情報の分散や、業務ルールのあいまいさにより、販売計画ぶれの発生時に生産や調達などの対応に追われ、さらに業務の役割や責任が不明確であることから、組織間の調整に多大な負荷が発生していた。これらの状況に対し、まずは、製販運営の業務プロセスルールを確立し、製販管理指標の定義と分析に必要なデータやマスターの整理、組織と役割分担の明確化を実施した。そして、これらの業務改革に対応したシステムの導入に取り組んだ。

従来は営業部門と工場のコミュニケーションはExcelやメールが中心だったが、必要な情報が散在している状況となっていた。これらを共通の情報基盤で閲覧できるようにし、販売見込みのコントロールタワーとしての役割を担わせた。これらの仕組みを活用し、既存業務のフローを見直し、マスターフローを作成。「これらを見える化することで担当者や営業、工場それぞれで情報把握の負荷を大幅に低減し、以前の情報とその差分分析と理由分析にフォーカスすることができるようになった」(井深氏)。

さらに、調達業務についての変革を進め、サプライヤーの選定から見積もり、交渉、契約までを行うSource to Contract業務を一元的に行えるシステム導入を進めた。必要な情報を一元的に管理するとともに、サプライヤーとの連携を調達プラットフォームで行えるようにすることで、調達業務の高度化と効率化を実現する。「1つの製品の需要変動があったときに材料がどれくらい必要かを速やかに把握し、サプライヤーにすぐに連絡するような基盤設計を行った。災害や生産停止の問い合わせ確認なども同一基盤上で行える」と井深氏は語る。

世界トップクラスの機能性化学品メーカーになるために

これらのグローバルSCMシステムの導入により、現状では本社や国内事業所、海外事業所間がシステムでつながり、生産計画サイクルがそろい、原材料発注更新が1回で行える他、担当者間の情報のやりとりが可視化できるようになったという。今後に向けてはさらにカーボンフットプリント対応やデータセキュリティ強化による基盤としての堅牢さを確保していく方針だ。

さらに先に見据えた取り組みも進めていく。「グローバル戦略購買、採算視点での拡販、統合データ管理などの観点で着実に進めることができたが、目指しているのは世界トップクラスの機能性化学品メーカーでロードマップを用意して取り組んでいる。そのために必要な仕組み作りに取り組んでいく」と井深氏は述べる。

関連記事

レゾナックの半導体材料事業が進めるサステナビリティ戦略とは?

レゾナックの半導体材料事業が進めるサステナビリティ戦略とは?

レゾナック・ホールディングスは、「レゾナック サステナビリティ説明会2024」で、半導体材料事業を題材に同社の事業戦略とサステナビリティーの取り組みについて説明した。 レゾナックがAIを活用した材料探索ツールを開発、配合から試作までの時間を5分の1に

レゾナックがAIを活用した材料探索ツールを開発、配合から試作までの時間を5分の1に

レゾナックは、AI(人工知能)を活用し材料の最適な組成を従来と比べ5分の1の時間で探索できる独自技術を確立した。 日立とレゾナックがデジタル化基盤を構築、異常予兆への対応能力向上

日立とレゾナックがデジタル化基盤を構築、異常予兆への対応能力向上

日立とレゾナックは、レゾナック大分コンビナート(大分市中ノ洲)で、プラント操業の安定化と技術伝承を支えるデジタル化基盤を構築し、2024年5月から本格運用を開始したと発表した。 レゾナックが石油化学事業の分社化に向け、クラサスケミカルを設立

レゾナックが石油化学事業の分社化に向け、クラサスケミカルを設立

レゾナック・ホールディングスは、同社傘下のレゾナックが100%出資する子会社「クラサスケミカル株式会社」を同年8月1日付で設立することを決めた。クラサスケミカルは石油化学事業の分社化に向けた分割準備会社となる。 レゾナックが素材で挑む月面開発、寒すぎる月の夜に電力を確保するシステムとは?

レゾナックが素材で挑む月面開発、寒すぎる月の夜に電力を確保するシステムとは?

近年、イーロン・マスク氏が率いる米国のスペースXや国内のispaceなどにより月面の開発が注目を集めている。そこで、月の砂であるレゴリスを蓄熱体として利用する「レゴリス物理蓄熱エネルギーシステム」の開発を進めているレゾナックに話を聞いた。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

レゾナック エレクトロニクス事業本部 渉外部長の井深栄治氏

レゾナック エレクトロニクス事業本部 渉外部長の井深栄治氏