リードタイムを半減、AR活用なども視野に入れる日立大みか工場の進化:メイドインジャパンの現場力(13)(3/3 ページ)

工場シミュレーターと人員最適化をシステムで

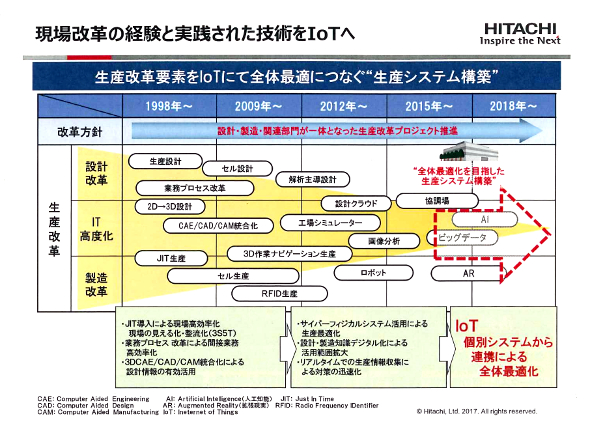

さらに、これらで得られたデータから、人手によるセル生産ながら、作業時間の見える化や、能力の標準化などが実現可能であるために、生産リソースの最適配置が可能となる。その1つが「工場シミュレーター」である。「工場シミュレーター」は、設計から調達、製造、検査、出荷までの生産プロセス全体を対象に、製品の仕様や納期、生産能力などを考慮した中長期の生産計画を自動で立案するもの。これにより、納期や受注量の変更に対し柔軟に生産計画を再立案し、正しい納期の見通しを立てやすくする。一般的な生産スケジューラーでは、部品が決まり部品構成表(BOM)がそろって初めてスケジュールを組むことができるが「工場シミュレーター」は詳細な部品が決まる前に大体の計画が立てられるという点が特徴である。

さらに、大みか事業所では多品種少量生産が進んでいるため、1つの作業ラインや1人の担当者が1日に複数の種類の製品を取り扱うケースがあるが、この状況では作業の進捗度が見えにくく、作業負荷がどの作業ラインに強くかかっており、余剰人員をどこに振り向けるべきかという判断が難しい。これらを解消するために開発したのが「進捗・稼働監視システム」である。「進捗・稼働監視システム」は、生産計画と作業実績のデータをデータベースに収集して一元化、時間と作業工程を軸にした棒グラフで可視化する。それにより、工程の遅延やボトルネックになっている作業、作業能力(人員)の過不足など、現場リーダーが一目で把握できるようになるというものだ。複数製品の混流生産となっていても、実際に納期に遅れが出る前に対処できるようになる。

これらの取り組みにより、大みか事業所では2015年度比で設計から生産までの全体リードタイムを2分の1にすることができたという。内訳としては設計工程で2割、調達工程で2割、生産工程で1割の削減だとしている。

AIやARの活用も検討、実証も進行中

今後に向けては、3DCADデータを使ったARの活用なども検討中だとしている。さらに「今さまざまな形で実証を進めているのが、画像センサーとAIの組み合わせである。AIとARを現場でどう活用すれば効果的かというのを検証している」と小林氏は述べている。

さらに小林氏は「大みか事業所はシステム生産工場から顧客価値創造工場へと進化しようとしている。また、その中では『Lumada』の実証の場としての役割も担っており、先進技術を取り入れて新たな価値創出に積極的に取り組んでいくつもりだ」と今後の取り組みについて述べている。

関連記事

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 日立が実現したスマート工場、生産リードタイムを50%削減へ

日立が実現したスマート工場、生産リードタイムを50%削減へ

日立製作所は、ユーザーイベント「Hitachi Social Innovation Forum 2016 TOKYO」において、同社大みか事業所におけるスマート工場化への取り組みを紹介した。同事業所では一連の取り組みにより、主要製品の生産リードタイムを50%削減できたという。 高効率な個別大量生産に対応する日立大みかのノウハウ、IoTプラットフォームから提供

高効率な個別大量生産に対応する日立大みかのノウハウ、IoTプラットフォームから提供

日立製作所はIoTプラットフォーム「Lumada」を利用して、同社大みか事業所におけるIoT活用事例の一部を汎用化し、外販を開始した。今回は、RFIDで取得したデータから各工程の進捗を把握し、遅延が発生した工程の対策を検討する「進捗・稼働監視システム」、作業時間が通常よりも長くかかっている生産工程を検出し、画像分析などにより問題点を可視化する「作業改善支援システム」の2つを提供する。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 インダストリー4.0の地味化はいい傾向?悪い傾向?

インダストリー4.0の地味化はいい傾向?悪い傾向?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第13回となる今回は、2017年4月に開催されたドイツの「ハノーバーメッセ 2017」で見えた傾向についてまとめます。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク