スマート工場化の第一歩、カシオタイ工場で自動化ラインが稼働:スマートファクトリー(2/2 ページ)

ロボットを活用し自動化領域を拡大

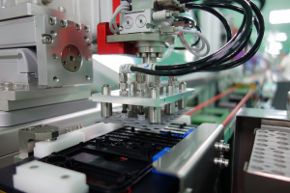

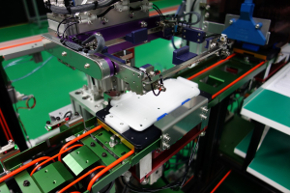

自動化ラインにおいて、ロボットを導入し自動化を実現したのは「ボタン挿入」「ラバーキーの装着」「リブ溶着」「ケースのビス締め(反転も含む)」「外観検査」「機能検査」「排出」などの作業である。

現状では全ての工程を自動化することは難しく、ばねの組み込みやリード線のはんだ付けなどの作業では、人手の領域が残るという。

園田氏は「現在は自動化を前提した設計になっておらず、人手で行っていた工程の中で自動化を推進している。そのため、自動化できない領域が生まれてくる。将来的にはモデルチェンジのタイミングなどを生かし、自動化ラインの特性を生かした設計を行い、生産性の抜本的な改善などにつなげていく」と述べている。

ただ、現状の「箱庭自動化ライン」においても組み立て作業員は1ライン当たり18人から11.5人に削減できた他、ラインの長さは23mから17.5mに削減し省スペース化を実現している。さらに、従来は10時間3000台の生産能力だったのに対し、10時間4800台の生産能力を実現し、生産性も1.6倍と大きく高めることができたとしている。

生産ラインはまずは羽村技術センターで設計・開発し、試作ラインで実証を行った後、タイ工場へ輸送した。実現において苦労した点がボタンをランナーからカットし正しい位置に配置するところだったという。「従来はラインから取り出してランナーから切り出しを行っていたため、2トンのプレス機を使うことができた。しかしパレット上で全ての作業を行う形としたため、圧力の高いプレス機ではパレットのラインそのものへの負担が大きい他、振動で正しくボタンが配置されないという課題があった。これを500kgのプレス機を時間差で制御し、順番に1列ずつボタンを切り出す手法としたことで自動化を実現できた」と園田氏は苦労について語る。

スマート工場化なども推進

2017年8月からまずは1ラインで稼働させたが、年度内に3ラインを稼働させる計画。さらに半期に2ラインずつ稼働を増やし、最終的には8ラインの自動化を推進する計画である。「現状では12ラインの手組みラインが稼働しているが、自動化ラインは生産性が高まるため、同じスペースでもより多くのラインが設置可能でさらに生産能力も増やせる」と園田氏は述べる。

さらに自動化ラインの生産情報を取得し、2017年秋には通信経由で情報共有できる仕組みを目指す。「既に生産ラインからさまざまな情報が取得できる環境にはなっており、スマート化に向けた取り組みを徐々に進めていく」と園田氏は今後の取り組みについて語っている。

関連記事

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 設計自動化のベストバランス、自動と手動が8:2(前編)

設計自動化のベストバランス、自動と手動が8:2(前編)

自動化を過信せず、人だからこそ作り出せる付加価値を大事に! 今回は山形カシオの金型設計・製造の自動化の取り組みを徹底紹介する。 ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

自動車のトランスミッションやディファレンシャルギアなどに用いられる円すいころ軸受を生産しているジェイテクトの香川工場。スマート工場を実現するためのIoT活用として位置付ける「IoE(Internet of Everything)」をはじめ、同工場が取り組んでいる生産効率化に向けたさまざま取り組みを紹介しよう。 市場変化に「自動化と開発力」で挑む、変革を進めるパナソニック内装事業

市場変化に「自動化と開発力」で挑む、変革を進めるパナソニック内装事業

パナソニックは2016年2月25日に会見を開き、内装建材事業の今後の事業方針について説明した。同社は今後需要の増大が見込まれる中古住宅向けなどのリフォーム用建材事業を拡大に向け、製品ラインアップの拡充と3年間で約30億円の設備投資を行い、2018年度までに2015年度比2割増となる売上高1000億円を目指す。 人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

人工知能でタイヤ成型工程の生産性を2倍に、ブリヂストンが進めるICT工場

タイヤ大手のブリヂストンはタイヤの生産性の向上に向け、ICT(情報通信技術)や人工知能技術を搭載した新たな生産システムを導入した。タイヤ成型工程において15〜20%の生産性向上を実現できたという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

- 元旦に起きた事件

- ヤマ発は2026年の関税影響額が3倍に、コスト構造改革で米国事業立て直し急ぐ

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

コーナーリンク

カシオ計算機 羽村技術センター CES事業部 設計部 部長の園田孝弘氏

カシオ計算機 羽村技術センター CES事業部 設計部 部長の園田孝弘氏