GEが目指す“素晴らしい工場”とは何を指すのか:製造業IoT(2/2 ページ)

ブリリアントファクトリーの全体像とは

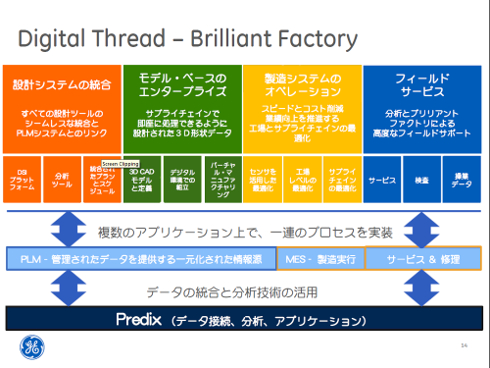

「ブリリアントファクトリー」で扱われる取り組みの範囲は広範である。設計システムの統合や、モデルベースエンタープライズの実現、製造システムのオペレーションの最適化、フィールドサービスの進化などを一貫して実現しようというものである。複数のアプリケーション上で一連のプロセスを実装しようというのが特徴で、これらのデータ接続や分析、アプリケーションの基盤となるのが「Predix」である。これらと連携する製造関連ITシステムは、PLM(製品ライフサイクル管理)やMES(製造実行システム)などになる。

ただGEでもこの「ブリリアントファクトリー」が描く世界を完全に実現できているわけではない。沢近氏は「デジタルスレッドにより現実と仮想の世界において製造プロセスを融合できるようになった。こうしたビジョンは以前からGEの中にあったが、IoTの登場により現実のものにできるようになったといえる。現段階ではGEもこの思い描いた世界を実現できてはいないが、こうした方向性を共有し全社で進んでいるところだ」と述べている。

GEでは全世界に400以上の生産拠点を持つが、その内70拠点を「ブリリアントファクトリー」を実践する拠点と定めている。さらにその70拠点の中から10拠点をマザー工場と定め先進的な工場の形の確立に取り組んでいる。ちなみに日本においてもGEヘルスケアの日野工場がこのブリリアントファクトリーのマザー工場として認定されているという。

「ブリリアントファクトリー」を切り出した“素晴らしい生産”

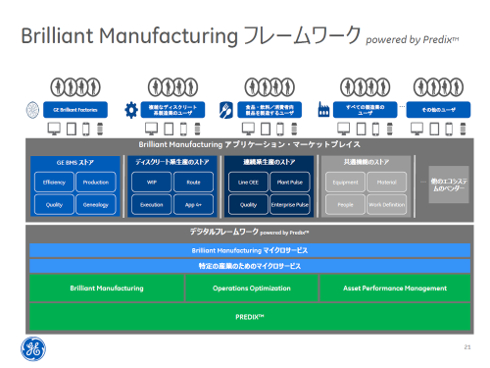

先述した通り「ブリリアントファクトリー」はGEの社内プロジェクトだが、GEでは同プロジェクトで得られた知見を一部切り出し、GEデジタルを通じて外販する方針を示している。まず取り組んでいるのが「ブリリアントファクトリー」内の製造システムのオペレーションを切り出した「Brilliant Manufacturing(ブリリアントマニュファクチャリング)」の外部展開である。「ブリリアントマニュファクチャリング」はIoTを活用して工場やサプライチェーンの最適化を実現し、スピード向上とコスト削減、業績向上などを目的としたシステムである。

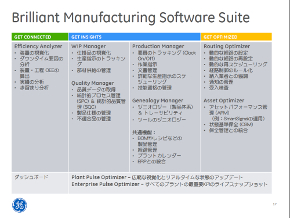

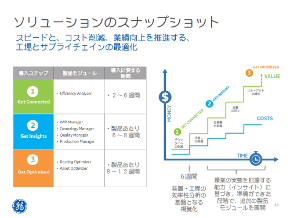

GEデジタルではこの「ブリリアントマニュファクチャリング」を主に3つの段階に分けて展開する。第1段階が「Get Connected」で、これは装置への接続と、リアルタイム性を実現するデータの収集である。単純な稼働監視のレベルだといえる。第2段階は「Get Insights」とし、製造データをデータ構造として体系化し、部材と生産指示のトラッキングやトレーサビリティなどを実現する。人を介するものの、データをある程度統合し、複数データを組み合わせることで新たな知見を得るような段階だといえる。第3段階は「Get Optimized」とし、製造プロセスの最適化のために分析機能を適用。スループットの向上やコスト削減などを実現する。

GEデジタルではこれらの3つの段階に応じたソフトウェアを「ブリリアントマニュファクチャリングソフトウェアスイート」として展開。それぞれの機能をある程度のテンプレートとして短い期間での導入ができるようにして展開する。「MESであれば最短で6カ月、長ければ2〜3年導入にかかるケースがあるが、『ブリリアントマニュファクチャリング』であれば使える機能がある程度まとまっているので『Get Connected』であれば、2週間から6週間で使用可能の段階までもっていくことが可能だ」と沢近氏は述べている。

沢近氏は「GEとしても描く世界の実現はまだ先だが、育てていくということが重要だと考えている。IoTを活用した工場というと『すごいものをやろう』という意識が先に来て二の足を踏むケースもあると思うが、まずはIoTによる『見える化』を始めてみて、そこで出てきた課題に対する取り組みを進めるというような形で進めれば、いろいろとやりたいことが見えてくるのではないか」と考えを述べていた。

関連記事

GEとPTCがスマート工場領域で提携、“ブリリアント・ファクトリー”へ

GEとPTCがスマート工場領域で提携、“ブリリアント・ファクトリー”へ

PTCとGEはIoT/スマートファクトリー領域で提携することを発表した。GEが取り組む最先端のスマート工場「ブリリアント・ファクトリー」に、PTCグループでIoTアプリケーションを提供するThingWorxの活用を行う。 GEとNECが産業用IoTで提携、「Predix」を共同展開へ

GEとNECが産業用IoTで提携、「Predix」を共同展開へ

GEとNECは産業用IoTにおいて包括的な提携を結ぶことを発表した。GEが推進する産業用IoTプラットフォーム「Predix」を共同で展開し、産業用IoTの活用を広げていく。 GEとマイクロソフトが第4次産業革命で提携、PredixとAzureを連携

GEとマイクロソフトが第4次産業革命で提携、PredixとAzureを連携

GEとマイクロソフトは、産業用IoT領域において提携することを発表した。GEが展開するPredixとマイクロソフトのクラウドAzureを連携させるという。 3Dプリンタの“脱・試作”は日本式モノづくりでこそ生きる――GE 刈羽工場

3Dプリンタの“脱・試作”は日本式モノづくりでこそ生きる――GE 刈羽工場

“夢の製造装置”として期待を集める3Dプリンタ。しかし、描いた夢とは裏腹に、いまだに20年前から定着する試作品用装置の域を抜け出せずにいる。こうした中でいち早く金属3Dプリンタでの最終製品製造に取り組む工場がある。新潟県刈羽郡刈羽村のGEオイル&ガス 刈羽事業所だ。 GEはITベンダーを目指すのか、LIXILの「Predix」採用事例に見る地殻変動

GEはITベンダーを目指すのか、LIXILの「Predix」採用事例に見る地殻変動

GEが2015年10月に発足した新組織「GEデジタル」。インダストリアルインターネットのクラウドプラットフォーム「Predix」を核に、ITベンダーと同様のソリューション提案を始めている。その狙いはどこにあるのか。 産業用クラウドのアマゾンか!? GEが産業データ用のクラウドプラットフォーム提供

産業用クラウドのアマゾンか!? GEが産業データ用のクラウドプラットフォーム提供

GEは、インダストリアルインターネットの基盤として構築するクラウドプラットフォームを「PaaS(Platform-as-a-Service)」として外部に提供する、クラウドサービスの展開を開始する。 GEが100年にわたりイノベーションを生み続けられる秘訣とは

GEが100年にわたりイノベーションを生み続けられる秘訣とは

1892年の創立から100年以上もグローバルのトップ企業として存在感を発揮するGE。主要業務分野を変えながらイノベーションを続けるその秘訣には何があるのだろうか。GEのグローバルリサーチセンター日本代表を務める浅倉眞司氏に、GEのイノベーションへのアプローチと現在重視する技術の方向性について話を聞いた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク