製造現場のビッグデータ活用が本格化、日本電産とIBMが「予防保全」で協業:製造ITニュース

日本電産と日本IBMは、「早期異常検知による稼働率向上」と「要因分析の効率化による停止時間の短縮」を目的とした、ビッグデータ解析技術に関する取り組みを共同で行う。

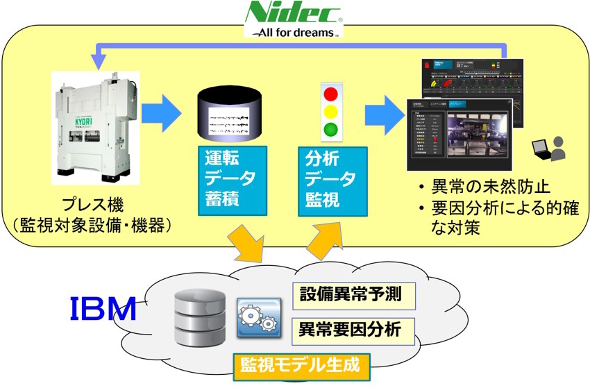

日本電産と日本IBMは2015年6月22日、日本電産グループのモーターを組み込んだ生産設備・機器における「早期異常検知による稼働率向上」と「要因分析の効率化による停止時間の短縮」を目的としたビッグデータ解析技術の開発に共同で取り組むと発表した。

日本電産は「2030年度売上高10兆円」を目指し、新規大型事業を創生することを目指している。その1つとして、日本電産グループ製品をIoT(Internet of Things、モノのインターネット)化して付加価値を高める戦略を展開している。この取り組みを進める中で、従来の売り切りモデルからIoTを活用したソリューションビジネスモデルへの転換を図り、保守サービスを含めたライフサイクルサービスを提供することが大きな課題となる。そのためには、故障を事前に把握する予知診断と、故障時に的確な対策を打つ要因分析の効率化が必要となる(関連記事:製造業は「価値」を提供するが、それが「モノ」である必要はない)。

この取り組みを進めるため、日本電産は日本IBMとのオープンイノベーションを進めており、今回「早期異常検知による稼働率向上」と「要因分析の効率化による停止時間の短縮」について共同開発を進めることを決めた。

具体的には、日本電産シンポのプレス機で「早期異常検知による稼働率向上」の技術開発を開始した。従来は、プレス機の熟練技術者が監視システムの画面を見て異常発生の有無およびその対処法の判断を行っていたが、今回はさまざまなセンサーの相関関係から得られるデータを分析して「人が気付く前の異常」を検知し、不具合発生前に対処できるシステムの構築を目指す。

プレス機の稼働率向上に貢献

同システムの構築において、顧客ニーズを分析した結果、プレス機現場での不良要因の多くが金型起因であることが判明し、金型起因の問題を事前に予知することで稼働率の向上につながることなどが分かっているという。そのため、プレス機に各種センサーを装着して集めたデータを分析し、その結果から金型を含む製品異常発生の検知を可能とした。これにより顧客サイドでは、金型の状態を金型ヘルススコアという数値で監視すれば、金型起因の停止時間の低減や金型寿命を延ばすことができ、プレス機の稼働率向上につなげることができるという。

今後はさらに発展させ、2015年中に日本電産グループの海外プレス機工場で「異常発生時の要因分析」に取り組むという。従来のプレス機では、製造不具合の要因究明と対策は個人の技量に依存していた。しかし、今回のビッグデータ分析を活用することでより高い精度で短時間に要因を究明し、属人化しない適切な対策を可能にすることで、停止時間の短縮が可能となる。

日本電産では同技術を、日本電産内で十分に実証できた段階で、IoTソリューションとしてグループ内の機器・装置に実装し、外販を進めていくとしている。

製造業ではIoTを活用したビジネスモデル革新として「製造業のサービス化」などが今後進むと見られている。既にGEなどが手掛ける航空機エンジン産業では、「モノ売り」ではなく「出力売り」などが進んでおり、製造装置など大型機械におけるビジネスモデル変革も大きな注目を集めている(関連記事:IoTで勝ち残るために選ばないといけない“10のポイント”)。

関連記事

日本IBM、生産設備などの測定データを分析し、予防保全を支援するソリューションを提供

日本IBM、生産設備などの測定データを分析し、予防保全を支援するソリューションを提供

工場内の生産機器などからの測定データをリアルタイムに収集。予測統計モデルを生成・使用してデータ解析し、不具合などの予兆を発見した場合、推奨の対応策を提示する。 製造現場になだれ込む「モノのインターネット」と「ビッグデータ」

製造現場になだれ込む「モノのインターネット」と「ビッグデータ」

IoT(モノのインターネット)やビッグデータ解析の活用先としてにわかに「製造現場」への注目度が高まっている。製造業において、ICTの活用により生産性や柔軟性をもう一段高めようとするモノづくり革新の動きが活発化する一方で、これらの技術のビジネス活用を推進したいIT系企業が提案が加速。製造現場への熱気が高まっている。 日立製作所、遠隔診断による異常早期検出と予防保守のサービスを発売

日立製作所、遠隔診断による異常早期検出と予防保守のサービスを発売

SaaS型機器ライフサイクル支援サービス「Global e-Service on TWX-21」の新メニューで、同社独自の分析技術による故障予兆診断システムをクラウドサービスとして提供。機器の状態を遠隔で診断し、故障につながる状態変化・異常を早期に検出する。 製造業は「価値」を提供するが、それが「モノ」である必要はない

製造業は「価値」を提供するが、それが「モノ」である必要はない

製造業が生産する製品を販売するのでなく、サービスとして提供する――。そんな新たなビジネスモデルが注目を集めている。サービタイゼーション(Servitization、サービス化)と呼ばれるこの動きが広がる中、製造業は本当にサービス業に近くなっていくのか。インタビューを通じて“製造業のサービス化”の利点や問題点を洗い出す。本稿では、サービタイゼーションを研究するペンシルバニア大学 教授モリス・コーヘン氏のインタビューをお伝えする。- テーマサイト「製造業ビッグデータ」

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク

日本電産と日本IBMが共同開発する「早期異常検知による稼働率向上」と「要因分析の効率化による停止時間の短縮」の仕組み ※出典:日本IBM

日本電産と日本IBMが共同開発する「早期異常検知による稼働率向上」と「要因分析の効率化による停止時間の短縮」の仕組み ※出典:日本IBM