富士通が貫く福島発“メイドインジャパン”としての誇り:メイドインジャパンの現場力(4)(3/4 ページ)

メイドインジャパンであることの強みとは

多くのPCメーカーが生産拠点を海外へと移転したり、外部委託をしたりする中、富士通アイソテックでは“メイドインジャパン”にこだわった生産を続けてきた。その強みとして、岩淵氏は日本国内のクライアントに向けたカスタマイズPCへの対応力を挙げる。富士通アイソテックでは、生産ラインにOSやソフトウェアのインストールといったカスタマイズを素早く行えるシステムを生産ラインに組み込んでいる。「クライアントの“かゆいところに手が届く”製品を届けられるというのが強みの1つ」(岩渕氏)。

また、海外生産との競争について、富士通 執行役員常務 ユビキタスプロダクトビジネスグループ グループ長の斎藤邦章氏は生産ラインにおける“直行率(生産工程の中で行われる各種検査に1回で合格した製品の割合)の高さの追求”を挙げた。「中国は人件費が安いので、直行率が低くても修理の工程に人件費を掛けられるという考え方がある。しかし、これを日本で行うことはコスト的に厳しい。そこで直行率を高めるということを常に意識している。直行率が高い製品の方が、品質の面でも優れている場合が多い」(斎藤氏)。

岩渕氏は「長年にわたる生産革新運動によって、不良品率は従来の半分以下になっている。しかし、生産の直行率といっても、量産の開始段階からその割合が高くなければ意味が無い。いかに量産の早い段階から良い品質の製品を出荷できるかが重要であり、富士通アイソテックはそういった品質を第一に考えている工場。さらにここでは“新しい道具”を入れて、もう1つ上の品質の追求にも取り組んでいる」と語る。

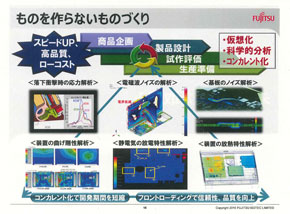

デジタル工程を活用した“モノを作らないモノづくり”の導入へ

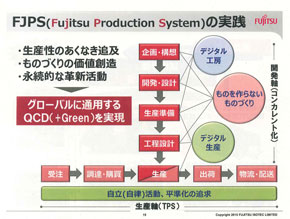

岩渕氏が語る“新しい道具”というのが、富士通アイソテックが次の生産革新運動として導入を進めてる「Fujitsu Production System(FJPS)」だ(関連記事:FJPSとは? 富士通がモノづくりノウハウを丸ごと提供へ)。これは製品の受注から生産、出荷までの生産軸の自立改善と平準化を進め、さらにこれらの前工程である企画や開発/設計といった工程をデジタル技術を活用して融合させることで、生産性の向上を目指すというものだ。

その一環として重視しているのが、ICTをフル活用した“モノをつくらないモノづくり”の実現だ。例えば、製品が落下した際の応力や基板のノイズ解析に加え、実際に製品を生産する際の作業ロボットの動きや人が行う作業および生産ラインの稼働などを、PC上の仮想環境下で事前にシミュレーションする。これにより、製品の開発から生産までの期間を短縮するいわゆるコンカレント化を狙う。また、バーチャルリアリティ技術や3Dプリンタ/3Dスキャナーなどを利用することで、製品の企画や開発といった上流工程についてもさらなる効率化を目指すという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- AGVか、それともAMRか……無人搬送機導入時の注意点

コーナーリンク

富士通 執行役員常務 ユビキタスプロダクトビジネスグループ グループ長の斎藤邦章氏

富士通 執行役員常務 ユビキタスプロダクトビジネスグループ グループ長の斎藤邦章氏