BMWの「i3」は電気自動車だからエコってわけじゃない、作り方までエコだった!:今井優杏のエコカー☆進化論(7)(3/3 ページ)

廃棄CFRPをリサイクルして新たな部品に

そして、これまでの最大の懸念事項だった、量産化におけるコスト低減については、BMWグループ内で技術を洗練させ、構成部品の製造プロセスを自動化するなどして実現しています。独自の工法により、むしろアルミニウムや鉄よりも安価に広い面積のボディ部品も製造できるとあって、その可能性には今後も期待が持てます。

また、ボディを構成する部品の点数も、金属を使う従来のクルマと比べて3分の1になるなどシンプル化されています。ボルトやリベットなどを溶接する必要もなく、接着技術だけで組み立てられます。

この接着(これまでは“溶接”というのがほとんどでしたね。でもBMW iシリーズでは接着と言わなければいけません)というのは、ボディ剛性にも大きく関わってきます。

パーツとパーツを組み合わせるわけですから、これまではスポット溶接など金属を高温で溶かして接合するのが普通でした。

しかしCFRPでは“接着”になります。接着自体は特に新しい技術ではありません。欧州メーカーの高級車は、この溶接と接着を巧みに使い分けてしなやかな剛性を出すのが相当上手です。それは日本車の比ではないですから、新型車であるBMW iシリーズでもその辺の信頼性は高いでしょう。しかも車両1台当たりの接着面の合計距離は、i3で160m、i8で200mですから、何ともゴージャス(まぁ、たくさん接着すればいいってもんでもないんですけどね!)。

さらに徹底したサステイナビリティへの挑戦は工場から出るゴミにも向けられます。

製造時に産業廃棄物は付きものです。特にCFRPの場合、“成形した後の無駄が多い”というのが大きな問題になっていました。つまり実際に使う部分以外の、型からはみ出た部分を全部ゴミにしなくてはいけなかった。

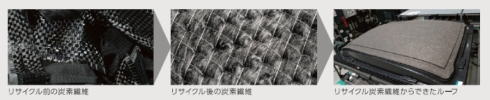

しかしBMWは、成形後に残る廃棄CFRPをリサイクルしての量産化に、世界で初めて成功しました。

そこでは、まだ樹脂を含浸させていない状態の炭素繊維のリサイクルはもちろん、廃棄CFRPにも化学処理を加えることにより、量産部品の材料として再利用しているのです。

例えばリヤシートのシートパン(座席の基部)なども、廃棄CFRPをリサイクルした材料が使用されている部品の1つです。廃棄CFRPといっても元の材料は良いモノですから、従来のガラス繊維強化プラスチック製のマットと比べて30%も軽量化されているというオマケ付き。

「リサイクル品は質が悪い」というのは、BMW品質としてはありえないと考えているということもプレミアムを求める新しい顧客層に響きそうです。

オリーブの葉など天然素材を使ったインテリア

こんなに先進的なBMW iシリーズなのに、もう1つうれしい点が。

それはインテリアなどに天然素材をなるべく使っていること。

シートに使用されるのは牛革なのですが、このなめし材には廃棄されるはずの地中海域産オリーブの葉の抽出物が使用されています。ダッシュボードやドアパネルの一部にはケナフ麻の繊維を、助手席の前に広がるデスクのようなパネルにはユーカリ・ウッドを使用し、どれもがきちんと環境を考慮された品であることに温かみを感じます。

そう、BMW iシリーズの魅力は、高い先進性の中に、製造側の地球への慈しみや愛情が感じられるところにあると深く感じました。

世界中で自動車を販売し、それなりのノウハウがあればある程度のCO2低減なんてまやかしでやってしまえる規模の会社なのに(例えば日本の大企業がよくやってるように、フロアの電気を半分消すといったような光熱費を抑える手法は、数字はともかく対外的アピールにはなりますよね)、小手先ではなく、新たな志で大き過ぎる一歩を踏み出したことに多大なる本気を感じるとともに、廃棄物であるオリーブの葉をさりげなくクルマに導入しちゃうトコロなんかにBMWの遊び心というか、企業としてのエンターテイメント性の高さからくる余裕を感じ、シビれてしまいました。

ただマジメだけでなく、ただオカタイだけでないBMW iシリーズ。日本へのデリバリーが楽しみ過ぎて、ワクワクしちゃいますね!

- デザインの賛否は分かれても……新型「プリウス」はスーっと加速してキモチイイ

- マツダ「RX-VISION」の長〜いボンネットには何が入る?

- ボルボのクリーンディーゼルは大排気量NAガソリンエンジンくらい気持ちいい

- 「エクストレイル ハイブリッド」は胸アツエピソード満載の人情カーだった!

- 燃料電池車「ミライ」で“バック・トゥ・ザ・フューチャー”が現実に!

- ホンダが3モーターハイブリッドの「レジェンド」で目指した“走りへの夢”

- 「レクサスRC」のハイブリッドモデルが日本市場だけで売られる理由

- 9速ATでもまだ足りない!? 燃費向上に役立つ変速機の多段化

- マツダが「SKYACTIV-D」を開発できた理由は「内燃機関が好きだから」

- 事実上ハイブリッドの新型「ワゴンR」は燃費だけじゃない! 快適性も向上

関連記事

- >>今井優杏のエコカー☆進化論

BMWの「i8」はスポーツクーペの出来杉クン? EVだけどしっかりBMWしてる「i3」

BMWの「i8」はスポーツクーペの出来杉クン? EVだけどしっかりBMWしてる「i3」

自動車ジャーナリストの今井優杏さんが、独自の切り口で最新のエコカーや搭載技術を紹介する本連載。今回は、BMWが満を持して発表した電気自動車(EV)「i3」とプラグインハイブリッド車「i8」を取り上げる。 BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWの電気自動車「i3」は軽量化を突き詰めたクルマだった!

BMWは、新たに開発した電気自動車「i3」を発表した。i3は、大容量のリチウムイオン電池の搭載による重量増加を相殺すべく、アルミニウムや炭素繊維樹脂などの軽量素材を多用し、同クラスのエンジン車よりも軽い1195kgまでの軽量化に成功している。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク