オール樹脂製自動車は実現できるのか、CFRPだけじゃない材料メーカーの取り組み:人とくるまのテクノロジー展2013

自動車の材料を金属から樹脂に置き換えれば大幅な軽量化が可能だ。炭素繊維強化樹脂(CFRP)が注目を集めているが、その他にも樹脂の採用拡大に向けたさまざまな取り組みが進んでいる。

自動車には鉄やアルミニウムをはじめさまざまな金属が使用されているが、これを樹脂に置き換えるための取り組みが進んでいる。その最大の目的は車両重量の軽減である。例えば、次世代自動車の構造部材として注目されている炭素繊維強化樹脂(CFRP)の密度は、鉄の4分の1〜5分の1、アルミニウムの3分の2〜2分の1と軽量でありながら、十分な剛性を有している。BMWは、2013年内に発売する電気自動車(EV)「i3」のコックピットをCFRP製にする予定だ(関連記事:BMWのEVとドリームライナーの共通点は炭素繊維強化樹脂、リサイクル技術で協業へ)。

「人とくるまのテクノロジー展2013」におけるCFRP関連の展示。左の写真は、三菱化学のコンセプトカー「moma」。金属製の部品のほとんどをCFRP製に置き換えることで、車両重量を約2分の1以下となる1030kgまで低減した。右の写真は、東レが展示したCFRP製の車両構造部品である。モノコックボディ、バンパー、クラッシュボックス、フード、ドアインナー、ホイール、ルーフ、トランクリッドをCFRP製に置き換えられるという。(クリックで拡大)

「人とくるまのテクノロジー展2013」におけるCFRP関連の展示。左の写真は、三菱化学のコンセプトカー「moma」。金属製の部品のほとんどをCFRP製に置き換えることで、車両重量を約2分の1以下となる1030kgまで低減した。右の写真は、東レが展示したCFRP製の車両構造部品である。モノコックボディ、バンパー、クラッシュボックス、フード、ドアインナー、ホイール、ルーフ、トランクリッドをCFRP製に置き換えられるという。(クリックで拡大)このCFRP以外にも、自動車部品の素材を樹脂に置き換えようという取り組みが進んでいる。「人とくるまのテクノロジー展2013」(2013年5月22〜24日、パシフィコ横浜)に出展した、トヨタ紡織と住友化学の事例を紹介しよう。

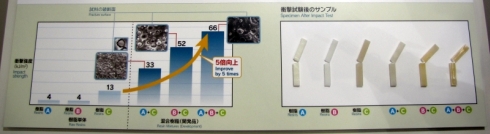

トヨタ紡織は、強化繊維を用いずに、複数の樹脂材料を混合することによって、耐衝撃性を大幅に向上できるという研究成果を紹介した。

混合する樹脂材料は、ポリブチレンサクシアネート(PBS)、高密度ポリエチレン(HDPE)、ポリアミド1,1(PA11)の3種類である。それぞれの樹脂材料の衝撃強度は、PBSとHDPEが4kJ/m2、PA11が13kJ/m2である。

これらに対して混合樹脂の衝撃強度は、PBS+PA11が33kJ/m2、HDPE+PA11が52kJ/m2、PBS+HDPE+PA11が66kJ/m2に向上した。「混合する樹脂材料の収縮率の違いによって、成形時に樹脂の内部に微少なすき間ができる。この微少なすき間が衝撃を吸収することで強度を向上できている」(同社)という。現時点で課題となっているのはコストと耐熱性である。2020年ごろの実用化を目指して研究開発を進めていく方針だ。

住友化学は、放熱部品に利用できる「高放熱性ポリプロピレン(PP)」を展示した。

放熱部品に使用する素材は熱伝導率を重視して選定されることが多い。例えば、アルミニウムが放熱部品の素材として広く利用されているのは熱伝導率が高いからだ。その一方で、放熱部品の放熱性能は、素材の熱伝導率だけでなく、熱の放射率や、空気の対流によって冷却されやすい形状を含めて評価される。同社の高放熱性PPは、アルミニウムと比べて、熱伝導率は及ばないものの、熱放射率は高い。また、樹脂なので、冷却されやすい形状への成形が容易である。さらに、高放熱性PPの内部にカーボン系の添加物を入れて、熱伝導率も高めてある。

「当社のシミュレーション技術で最適形状を検討するサービスを含めて、高放熱性PPを放熱部品に採用していただくための提案を行っている。LED照明の放熱部品であれば、一般的な金属製のものと比べて約10分の1まで軽量化できるという結果も出ている」(同社)という。

LED照明の基板にアルミニウムと「高放熱性PP」を適用した場合の比較。左上が表面処理なしのアルミニウム、右上が表面処理を施して放熱性を高めたアルミニウムで、両方とも重量は7gである。一方、左下がアルミニウムと同じ形状/サイズの高放熱性PP、右下が基板のサイズを大きくして右上と同程度の放熱性を確保した高放熱性PPである。それぞれ重量は、3.9g、5.8gとなっている(クリックで拡大)

LED照明の基板にアルミニウムと「高放熱性PP」を適用した場合の比較。左上が表面処理なしのアルミニウム、右上が表面処理を施して放熱性を高めたアルミニウムで、両方とも重量は7gである。一方、左下がアルミニウムと同じ形状/サイズの高放熱性PP、右下が基板のサイズを大きくして右上と同程度の放熱性を確保した高放熱性PPである。それぞれ重量は、3.9g、5.8gとなっている(クリックで拡大)- これが次世代車載ネットワークの本命!? 「CAN FD」は普及するのか

- 三菱自動車がインホイールモーターEV開発を再開、岡山県と共同研究へ

- スマホや自動車、B787にも対応、東レが炭素繊維樹脂シートの生産設備を増強

- リアルタイム解析から8倍速CANまで、自動車の最新技術を具現化する開発ツール

- 今夏発売のハイブリッド車の技術がずらり、謎の新キャラ「コリオリくん」も登場

- オール樹脂製自動車は実現できるのか、CFRPだけじゃない材料メーカーの取り組み

- ゴム製から樹脂製に移行する等速ジョイントブーツ、重量も半減

- 40G/150℃に耐える車載アルミ電解コンデンサ、TDKが国内初公開

- 次世代自動車にサイドミラーは不要! 「全周囲立体モニタシステム」で実現

- フロントライトの駆動に最適、オン・セミコンダクターのデュアルLEDドライバIC

関連記事

「フィールダー」がトヨタ車初の樹脂バックドアを採用、2.5kgの軽量化に成功

「フィールダー」がトヨタ車初の樹脂バックドアを採用、2.5kgの軽量化に成功

新型「カローラ フィールダー」は、トヨタ車として初となる樹脂バックドアを採用している。従来の鋼板バックドアと比べて2.5kgの軽量化に成功した。 軽い車は遠くまで走る、ではEVをどこまで軽くできるのか

軽い車は遠くまで走る、ではEVをどこまで軽くできるのか

EVの走行距離を伸ばすためには、二次電池の性能改善が欠かせない。しかし、電池に手を付けなくても燃費(電費)改善の方策はある。車体の軽量化だ。東レが開発した炭素繊維強化樹脂(CFRP)を採用することで、日産自動車の「リーフ」派生車種を600kg近く軽量化できた。 自動車開発を革新する先進プラスチック技術

自動車開発を革新する先進プラスチック技術

ガソリン1リットル180円超という事象に代表される際限のない原油高騰が続く中、自動車メーカーは燃費向上を目的に、車体の軽量化につながるプラスチック材料の採用を積極的に進めている。特に、耐熱性や強度などで高い機能性を持つエンジニアリングプラスチック(エンプラ)は、エンジンルーム内や駆動系、さらには外板にも利用可能なだけでなく、金属材料に比べてデザインの自由度が高く、工程簡略化につながることも大きな特徴だ。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- ホンダが車載向けSoCの共同開発を目的にMythicに出資

- 日産と大阪大学 接合科学研究所が共同で研究開発部門を設立

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- SUBARUがグローバル展開モデルで初めてBEVの混流生産に成功

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

コーナーリンク