中小製造業にとって意味あるデジタル化とは? 難航したIoT化計画で見えたもの:これからの中小製造業DXの話をしよう(1)(2/2 ページ)

予想以上に難航したIoT化の実証実験

(1)小規模ゆえにデジタル化のメリットも薄く

しかし、中小製造業でのIoT化は私の想定以上に難しいものでした。理由の多くは、規模が小さくITに疎い製造業であるが故に生じるものでした。

例えば、現場のスペースが狭いためPCが邪魔になりがちだったり、電源コードが何かに引っ掛かっていつの間にか抜けていたり、といったことが起こります。作業手袋をはめたままだとPCやツールをうまく活用できない、作業くずがあっという間にPCをほこりまみれにするなど、現場環境が生む不便さも問題でした。また、技術者がITに慣れていない上、できるだけ加工作業の時間を長く取りたいことから、IT関連の業務をしたがらないといった心理面での課題もありました。

さらに小規模な製造業の工場だと、一目で工場内全体を見渡せるので、センサーで見える化して問題点を知らせる仕組みを作っても、結局は目で見るのとほとんど変わりません。そのため、IoT化は必要性が感じられず、費用対効果のメリットも見いだしにくい、というのが実証実験を重ねた結論になりました。

加工装置などの振動データを基に故障予知を行うためのセンサーを取り付ける実証実験もしましたが、装置がまだ故障していないのであれば使えなくなるまで使った方が比較的安価に済みます。であれば、故障する前に備品を交換するのはもったいない、ということになります。

現場のデジタル化が一番難しかったのは、多品種少量生産をする企業のケースでした。注文ごとに作業内容が異なり、段取り替えが多い、材料や加工方法も注文ごとに異なる、従業員が少ないので情報を入力したり参照したりする機会が少ない、といった傾向があります。これらも、やはりIoT化する意味自体が見いだしづらいことになりました。

以前は熟練の技と言われ重宝されてきた加工技術も、加工機器の性能が格段に向上したことで置き換えが可能になりすでに省力化できているという企業も多くありました。こうしたこともあり、当初想定したデジタル化の必要性を見いだせない状況だと結論付けました。

(2)書類関係業務と工程管理のデジタル化に注目するも……

そこで視点を変え、事務や設計業務で使えるデジタル化ツールの実証実験を進めました。ただ、経理システムや生産管理システムは経済産業省 中小企業庁が交付するIT導入補助金の効果もあり導入している会社が多く、改めて実証する必要性は低い状況でした。一方で外注先との情報共有や見積もり、発注、図面管理などの書類関連業務や工程計画策定、進捗管理についてはデジタル化の余地が残されていました。

ある企業では、外注先との情報共有はこれまで受注内容を複数企業に発注する場合は、携帯電話で会話することが多くありました。そこでメッセンジャーツールを活用したことで、複数企業に一度で情報を発信できるようになり、事務方の作業時間の短縮につながりました。

メールではなくメッセンジャーツールを入れたことがポイントです。会社外で営業をしている社長や社員にスマートフォン上でプッシュ型の通知を送れるためです。メールは能動的に確認しなければなりませんが、メッセンジャーは通知音で気付きやすい上、スマートフォン上で簡単に情報確認ができます。これが非常に大きいメリットでした。

もう1つの空白地帯だった工程管理について、個社内だけでなく複数社が連携して作業をする仕組みの実証実験も進めました。作業手順のフォーマットを作成し、操作面でも文字入力をできるだけ少なくしてマウスで簡単に計画を策定できるようにするなど工夫を盛り込みました。

しかし、結果としてこれはほぼ利用されませんでした。多品種少量の受注が多い企業だと工程計画を幾つも策定する必要がありますが、計画を策定する間に作業が終わってしまうのです。一方で、量産受注を請け負う企業からも活用したいという要望は出ていたのですが、計画が必要になるほど工程が多くなく、結局手間になるため導入は進みませんでした。

(3)結局、中小製造業で必要なデジタル化とは

先述の通り、このプロジェクトではモノづくり改革やコンソーシアム化もデジタル化と並行して進めていました。今までのように受注を待っているだけでは業績改善が見込めず、新たな市場を開拓する必要があったからです。

そして、個社ベースのデジタル化はこれまでご説明した通り、進捗が芳しくない状況が続いていました。そこでいったん目線を変え、企業間連携を強化するためのデジタル化を進めていく方向に切り替えました。

具体的には、連携する企業間での情報のやりとりをグループウェアで共有し迅速に実現する仕組みを構想しました。また、営業要員が少なく営業力に課題を抱えるモノづくり工場の弱点を補完する、顧客とのプラットフォームの構築にも着手しました。

プラットフォームではNDA(秘密保持契約)を締結した企業間での図面共有を実現し、受発注手続きの手間を大きく削減しました。中小企業のデジタル化において大きな成果を生んだのは、現場のデジタル化ではなく、企業間のやり取りにおける手間をできるだけ省くデジタル化だったのです。この結論にたどり着いたのは、4年にわたってさまざまな実証実験を実施した後の話でした。

もし、比較的規模の小さな製造業で、工場現場でのデジタル化を考えていらっしゃる方がいらっしゃったら、ぜひ、上記のプロジェクトの内容を参考にしてください。現場単体でのデジタル化が、必ずしも十分な効果をもたらすものとは限らないのです。

次回からは、すでに各社が導入している生産管理系システムを例に取り、どういった点に注意してデジタル化を進めるべきかを説明します。

⇒連載「これからの中小製造業DXの話をしよう」のバックナンバーはこちら

辻村裕寛(つじむらやすひろ)

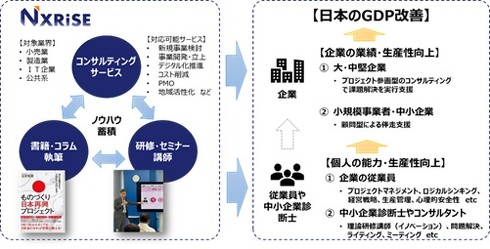

ネクサライズコンサルティング 代表取締役

兼 産業能率大学 総合研究所兼任講師

【資格】

経済産業大臣認定 中小企業診断士

PMI認定PMP

認定経営革新等支援機関

ITベンチャー、リコーテクノシステムズ、日立コンサルティングなどのIT/コンサル業界での経験を経て、2024年4月に独立しました。「企業と働く人へのコンサルティングを通じて、持続可能な変革を促し、新たな価値を創出する。そして、日本経済を持続的な成長が可能な形に変えていく」というビジョンを胸に、日々活動しています。

コンサルティングサービスによる企業支援と並行して、コンサルティング現場から得られた示唆、時代に求められることをLive感あるコラムで発信中。並行して、組織・従業員への研修/セミナーにより内部から成長を促進する企業への変革をお手伝いしております。こうした活動を通して、現在、そして、これからの人たちが働きやすく・過ごしやすい社会の構築を目指しています。

従業員へのセミナーでは現役世代だけではなく、50代半ばからの出口戦略をともに考え作り上げるサービスを提供することで、高齢化社会だからできる社会構築のお手伝いをしております。これらを通じて、日本のGDP改善の実現に貢献してまいります。

著書として、今回連載するコラムのもとになったプロジェクトの詳細を記載した『中小企業のまち大田区からはじまる ものづくり日本再興プロジェクト』(ダイヤモンド社)がございます。

関連記事

設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

担当者の高齢化が進む設備保全業務。にもかかわらず、製造業全体で見るとこの分野でのデジタル化は順調に進んでいるとは言い難い側面があります。本連載では設備保全業務のデジタル化が生む効用と、現場で直面しがちな課題などを基礎から分かりやすく解説していきます。 中小製造業はスマートファクトリーを目指すべきか?

中小製造業はスマートファクトリーを目指すべきか?

機械設計に携わるようになってから30年超、3D CADとの付き合いも20年以上になる筆者が、毎回さまざまな切り口で「3D設計の未来」に関する話題をコラム形式で発信する。第13回は、中小製造業における「スマートファクトリー」の実現にフォーカスして、筆者の考えを述べる。 製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

モノづくりDXの重要性が叫ばれて久しいが、満足いく結果を出せた企業は多くない。本連載ではモノの流れに着目し、「現場力を高めるDX」実現に必要なプロセスを解説していく。第3回はDX推進時の「4つの成功要因」について説明する。 製造DXの4つの成功要因(後編):変革は柔軟に、草の根活動から始めよ!

製造DXの4つの成功要因(後編):変革は柔軟に、草の根活動から始めよ!

モノづくりDXの重要性が叫ばれて久しいが、満足いく結果を出せた企業は多くない。本連載ではモノの流れに着目し、「現場力を高めるDX」実現に必要なプロセスを解説していく。第4回はDX推進時の「4つの成功要因」のうち、「柔軟なDX」と「草の根DX」について説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク