設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を:設備保全DXの現状と課題(1)(1/2 ページ)

担当者の高齢化が進む設備保全業務。にもかかわらず、製造業全体で見るとこの分野でのデジタル化は順調に進んでいるとは言い難い側面があります。本連載では設備保全業務のデジタル化が生む効用と、現場で直面しがちな課題などを基礎から分かりやすく解説していきます。

日本経済の根幹を支える重要な産業である製造業。しかし近年、物価の高騰や労働力の不足、技術者の高齢化設備の老朽化など、さまざまな課題に直面するようになっています。

その中で特に私たちが注視しているのが、長年培われてきた熟練労働者の知識や技術の継承が困難になっているのではないかということです。当社が行った独自調査によると、製造業における保全の従事者の平均年齢は製造業全体と比較して6〜7歳ほど高いことが分かりました。これを踏まえると、他のモノづくりプロセスと比較しても、設備保全業務はより早い段階で高齢化による課題が浮き彫りになると思われます。

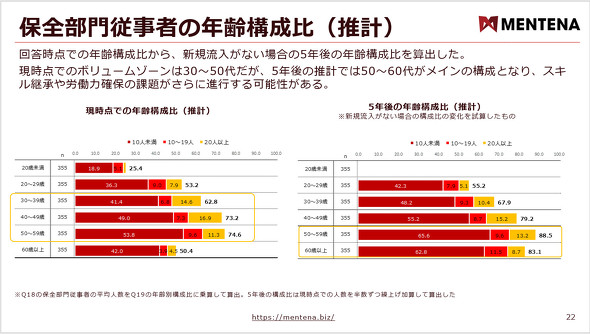

下の図は、独自調査の結果の一部を抜粋したものです。保全部門の従事者の年齢構成比を示したものです。これを見ると、5年もすれば完全な逆三角形の年齢構造になることが想定されます。

一方で、多くの製造現場では経験や勘に頼った保全が今も行われているように見受けられます。モノづくりに関わるプロフェッショナルの方々と会話を重ねると、その暗黙知が形式知として継承されないまま、労働者の高齢化によって失われる可能性が高まっていることを言葉の端々から実感します。

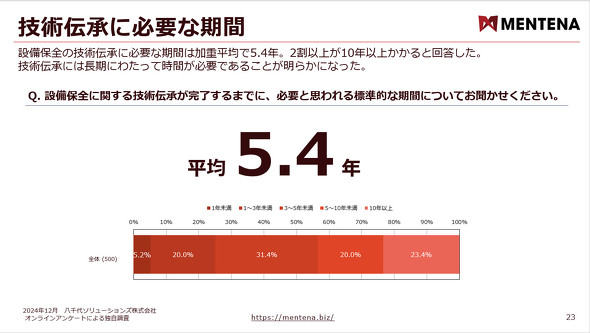

例えば、設備保全に関する技術伝承が完了するまでに、全体平均で5.4年かかる可能性があることが調査から明らかになっています。

さらにその中の2割以上の回答者は「10年以上かかる」と回答しています。その頃には今の団塊世代は企業を卒業しており、仮に再雇用などの仕組みで工夫をしたとしても、時間軸の合わない状況になりつつあります。

これまで紹介したように、設備保全に関する長年の課題はいよいよ深刻化してきているにもかかわらず、その重要性への認識は低い可能性があります。保全業務は製造現場における多岐にわたる業務の一部として扱われる傾向があり、その専門性や重要性が十分に認識されていない現状も見られます。

設備保全DXが進まない経営構造

多くのモノづくり企業では設備の老朽化が進行しているにもかかわらず、デジタルトランスフォーメーション(DX)への投資が後回しにされることが多いように見受けられます。その背景には、経営層と現場の課題認識の「乖離(かいり)」が存在します。

経営層は、原料価格の高騰や物価上昇といった喫緊の課題に優先的に取り組む必要性を感じています。そのため、デジタル変革のための試行錯誤よりも、生産量の拡大、生産性の向上、生産コストの削減を優先的に取り組むことになります。

一方、現場では、設備の老朽化や技術伝承の遅れによるリスクを認識しているものの、具体的な対策を講じるためのリソースが不足しているという課題があります。結果として、これまで長年稼働していた設備を引き続き延命させながら、新たな設備による生産量も一定に保つことを目指し、現在のリソース/体制のままで完遂しなければならない現場も増えています。

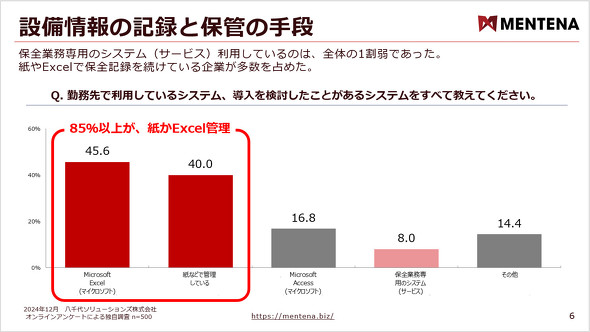

設備保全は、製造業の生産活動を支える重要な要素です。しかし、多くの現場では、いまだに紙やExcelを用いた旧来の管理方法が主流となっています。実際に調査をすると、製造業の8割以上が紙やExcelで保全記録を続けているというデータが見えてきます。

紙やExcelは長年にわたり使われてきた重要な記録媒体ですが、データの共有という点において根深い問題を内包する手段とも言えます。過去の記録は膨大な紙の山に埋もれていたり、担当者のデスクトップの中に保存されていたりするため、必要な時にすぐに取り出せません。多大な時間をかけてやっと見つけられた記録を見ても、何が書いてあるか読み取ることができなかった、ということもあるようです。このような状況のままでは、効果的な保全計画を立てることが難しく、設備の突発的な故障や停止による生産ロスも悪化する恐れがあります。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク