1956〜57年にトヨタのクルマづくりを変えた生産技術の大変革:トヨタ自動車におけるクルマづくりの変革(3)(4/7 ページ)

3)熱処理工程

1955年、素材改質のために連続焼入れ焼き戻し炉、表面強化のためにガス浸炭炉を導入した。1957年には、表面強化のために連続ガス浸炭炉を追加し、部品硬化のために高周波焼入れを導入。1958年2月には、第4機械工場の北側に熱処理工場を増設し、歯車を浸炭焼き入れするための連続ガス浸炭炉を導入した。また同年、素材改質のために連続焼ならし炉を導入した。同炉の採用によって、全工程が自動化され、生産性の向上、品質の安定、原価低減が図られた。

4)機械加工・組付工程

機械加工(machining)とは、除去加工法の一つで、目的に合った工作機械※9)に取り付けた工作物(材料;金属やプラスチックなど)を切削工具(刃物)を用いて、目的の図面(形状、寸法、表面精度)通りに、不要部分を切くずにして除去する加工法である。また、機械加工された部品の組み付けを、機械組付という。さまざまな形状の部品や製品を高精度で削り出せるが、時間と手間がかかるため、少量生産に向く。

※9)工作機械(machine tool)は、JIS B 0105:2012用語において、「主として金属の工作物を、切削、研削などによって、又は電気、その他のエネルギーを利用して不要な部分を取り除き、所要の形状に作り上げる機械。ただし、使用中機械を手で保持したり、マグネットスタンドなどによって固定するものを除く。」とされている。

連載第1回で述べたように、1938年に挙母工場が完成した時には、欧米から高精度の工作機械が40%も導入された。自動車部品は、修理などでの部品交換時、きちんと交換できるように標準化されていることが必須で、これを互換性という。互換性のある部品の量産には、正確で迅速に加工するため専用機械が用いられ、トヨタでも独自用途の専用工作機械を内製化した。これらの内製機械を製造した部門が独立して1941年に豊田工機(現ジェイテクト)が設立され、1952年には自動車部品の生産も開始している。

連載第2回で述べた1951年の「設備近代化5カ年計画」によって、旧軍需工場からの払い下げの中古輸入機や外国製の新しい工作機械が老朽化したものから更新され、各種の専用工作機械が導入された。また、連載第2回の図7に示した1953年のR型エンジン(排気量1500cc)のリンダブロック用専用機の生産ラインでは、月産4000基の生産能力が国内メーカーと共同もしくは輸入によって達成された。

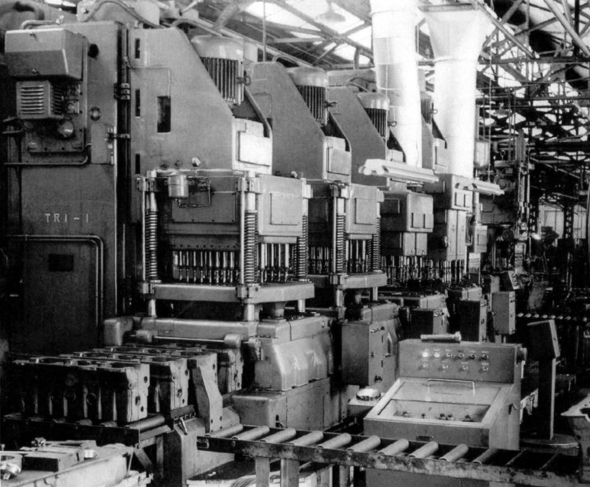

1956年6月、機械工場では、図11に示すように、通産省の「工作機械等試作補助金」を受けて、機械加工・組付装置の専用機を自動運搬装置で連携した国産トランスファマシン※10)1号機が豊田工機との共同で完成された。機番TR1(トランスファマシン1号機)として、同年6月から挙母工場機械工場で稼働を開始している。

専用機からトランスファマシンに移行することで、いわゆる自働化が進展した。図8のトランスファマシン1号機は、水冷直列6気筒F型エンジン※11)やシリンダーブロックのリフター穴加工に用いられた。リフター穴や各種取付ネジ穴を8加工ステーションで連続加工できるなど優れた性能を持ち、作業員の負荷を大幅に低減し、増産と合理化に大いに貢献した。

余談だが、1957年ごろに日産自動車でも、C型エンジン※12)をつくるのにトランスファマシンを海外から導入している。

※10)トランスファマシン(transfer machine)とは、1930年代に独国で提案され、大量生産する部品を低コストで加工することを目的として、素材か粗部品、完成までの一連の機械加工工程を一つのラインに組み、運搬/工作ともに専用工作機械で自動的に行う機械加工システムのこと。第二次世界大戦後、米国のフォードでエンジンのシリンダーブロック加工用に開発されて一躍有名になり、世界に普及した。多くの単能工作機械が組み合わされ一連の加工を自動的に行うトランスファマシンは、機械工業のオートメーションの基礎となった。

※11)F型エンジンは1949年10月に初代B型に代わるバス、トラック用高速エンジンとして登場した。基本的にはB型のボアを拡大して排気量を増大し、各部を強化した。主な仕様は、型式:水冷直列6気筒、頭上弁式、内径×行程:90.0×101.6mm、総排気量:3870cc、圧縮比:6.4、最高出力:95HP/3000rpm、最大トルク:24.0kgm/1600rpm。

※12)日産自動車では英国オースチンの1H型エンジン(直列4気筒、排気量1489cc、オーバーヘッドバルブ(OHV)士気)の国産化生産用に、国内初のトランスファマシンを導入した。C型エンジンは、この設備を使って1H型の排気量を988ccに縮小したもの。この改造設計は技術支援のために招聘中の米国人ドナルド・ストーン氏の指導によったのでC型を「ストーン・エンジン」と呼んでいる。C型を搭載したダットサン210型は1958年の豪州ラリーで優勝し信頼性の高さを証明した。保存中のC型06424号機は1957年の横浜工場製(出所:産業技術史資料共通データベース)。

その後、第1機械工場については、1958年4月にエンジン組付工場を改築し、R型およびF型ガソリンエンジン、D型ディーゼルエンジンの組付と試験を行う設備を設けた。これにより、エンジンの組付から試験までコンベヤーで自動的に搬送されるようになった。

1956年9月には第4機械工場(3600坪、1万1900m2)が完成し、第2機械工場で行っていた歯車の機械加工と、第3機械工場で行っていた足まわり関係の組付を移設した。

図12に、第4機械工場における歯車加工機群による工程の様子を示す。また、第3機械工場では1958年5月、図13に示すようにステアリングギアボックス加工用のトランスファマシンを設置した。このトランスファマシンは7工程で構成され、加工物の取り付け/取りはずし以外は、全て自動的に行うことができた。

車両組立では作業性向上のため多軸ナットランナー(電動でボルトやナットの締結作業ができる工具)を導入している。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク