1956〜57年にトヨタのクルマづくりを変えた生産技術の大変革:トヨタ自動車におけるクルマづくりの変革(3)(3/7 ページ)

2)鍛造工程

次に、エンジンの重要部品で、ねじり剛性が必要なクランクシャフトやネクティングコンロッド、カムシャフト、バルブロッカーアーム、プッシュロッド、ディファレンシャルリングギア、リアアクスルシャフトなどの製造を担う鍛造工程について解説する。

鍛造(forging)とは、鍛造加工用語のJIS B 0112-1994では「工具、金型などを用い、固体材料の一部又は全体を圧縮又は打撃することによって、成形及び鍛錬を行うこと」と定義されている。つまり、加熱した材料に所要の外力を加え、無駄なく目的形状に成形する方法である。これにより、延性や粘性を富ませる可鍛性を引き出して材料の結晶構造を微細化させて大きな機械的強度が得られる。

トヨタ創業時である1937年ごろの鍛造は、ハンマーと称する小型のハンマー鍛造機を用いた自由鍛造で非能率的に行われた。「棒心(ぼうしん)」「ハンマー士」「先手(さきて)」「金(かな)焼き」※3)といった4人1組で、棒心が作業の中心指導役となり、1200℃に加熱した工作物を火箸でつかんで加工位置を決め、ハンマー士が加工位置に応じてレバー操作してハンマー打力を加減し、両者の絶妙な呼吸で、工作物温度が下がらないうちに素早く自由鍛造加工成形の共同作業を行う。

※3)棒心は小グループで作業する職人を指揮する人。世話役。ハンマー士は、ハンマー鍛造機を操作する人。先手は、本来の先陣という意味から現場用語で、一人ではできない仕事について人の手先として単純作業に従事する人。金焼きとは、冷えた工作物を1200℃まで加熱する役をする人。

先手は、棒心一人ではできない工作物の位置決めなどの補助の仕事を、棒心の手先として単純作業に従事する。そして、金焼きは、工作物である鋼材(鉄)は加熱温度でその性質が変わるため工作物の温度を表面のいろいろな赤色の濃淡で加熱具合を見て、再加熱などの調整を行う。これら一連の作業は、高温下での非常につらい作業であり、また全て高度な熟練性を要するため大変厳しいものであった。しかし、その割に作業能率は低く、製品の生産性の観点では非能率であり、いわゆる「きつい、汚い、危険」という3Kの代表的な仕事で、それ故に新人の人材育成の面で大変だった。

従来のハンマー鍛造によるステアリングナックル加工の工程は、図5に示すような構成になっている。まず、2mほどの長尺材を加熱し、タガネで切断、火箸でつかんで回し打ちしながら円筒状に鍛伸し、その鋼塊を治具型の穴に入れてハンマー打ちして大まかな形状に据込む。その後、半丸タガネでキビレを入れる「せぎり」をしてから「荒地」をつくる。「荒地」を必要な寸法形状に治具型で打って、再加熱して型鍛造で「仕上げ打ち」を行い、はみ出した余肉を除去して最終的な外形に型で抜き取る「バリ抜き」を行って完成する。これらの工程には、それぞれ別個のハンマー鍛造機が必要であった。

1938年には、図6に示す蒸気を使用したドロップハンマーや、5tカウンターブローハンマーにより、リングギア素材やステアリングナックル、コンロッドなどが鍛造された。

これに対して、連載第1回の表1で1940〜42年の欄に示した鍛造ロールや、1940年には図7に示すアジャックス(Ajax)製1000tフォージングプレスでギアブランクの型鍛造、1941年には図8に示すオイムコ(Eumco)製横アプセッター※4)(据え込み鍛造機)でリアアクスルシャフトの鍛造を開始するなど、これらの設備によって型鍛造に転換した。型鍛造では、複数の鍛造型を1台の鍛造プレス機に装着し、複数の工程を処理できるところから、作業能率が大幅に向上するとともに、鍛造機械の台数も少なくて済むようになった。このころは、ちょうど第二次世界大戦の勃発前で、満州から中国大陸に展開する陸軍のトラックの生産が増加していた。

※4)アプセッター(upsetter)とは、アプセット鍛造機(upset-forging machine)のことで、「据え込み」という鍛造成形をする機械、つまり据え込み鍛造機のこと。JIS B0112-1994用語では「材料のグリップ機構と据込み機構とを備えた複動機械プレス」。「据え込み」とは、軸方向に加圧して高さを減少させると同時に断面を増大させる成形方法。例えば、連載第1回における表1の1940〜42年の欄に示したように、素材(丸棒)の先端または中間を加熱して部分成形する工法。

また、型鍛造では、2個分の形状を備えた鍛造型を用い、1個の素材から同時に2個の製品を加工することも可能なので、生産性と製品精度の向上がもたらされて、生産能力が増強した。

そして、鍛造工程の高速化に伴い、素材を準備する前工程のスピードアップも図られた。1954年2月には鋼材を冷間で所定寸法に切断する図9に示す米国バッファロー製950tビレットシャー※5)を導入。

※5)ビレットシャーのビレット(billet)とは,スクラップ(鉄くず)を電気炉で溶融し、成分調整を施して凝固させた円柱、四角柱状の長さが130mm以下の鋼片、鋼塊のこと。ビレットシャー(billet shear)とは、鍛造製品を作る際などに、ビレットの棒鋼を、ハサミのような2枚の上下の平行の刃物を持つシャー(shear)という工具で定寸に切断する、せん断加工する機械のこと。赤熱した製品を切断する工具には、熱間工具鋼を用い、切断速度が遅くて大きい荷重の連鋳機用工具には、刃先に超耐熱鋼などを肉盛した工具を用いる。また、800〜1200℃くらいのビレットを剪断するため、熱間強度および耐ヒートチェック性に優れた材質で作る必要がある。

同じく鍛造工程の高速化への対応として、素材を速く加熱することが必要になり、1956年に炉床回転炉やハイスピード加熱炉(トンネル炉)を導入。これらの加熱炉は、急速加熱と搬送装置による自動送り焼きが可能であり、加熱能力が従来の炉に比べて30%ほど向上した。

1957年にはアジャックス製2000t鍛造プレスが導入された、また、リングギアの製造をハンマーによる自由鍛造から型鍛造に切り替えた。

また、同年中に米国のナショナル製鍛造ロール機2台、図10に示すアジャックス製の6インチと4インチのアプセッターなどを設置し、1958年末までに11台の鍛造機械を導入した。これにより、切断作業の能率が工数にして約10倍に高まり、さらに正確な寸法で切断できるため、材料のムダが減少し、大幅な材料節減を実現した。

一口に鍛造技術といっても、トヨタの場合、先述したようにハンマーによる自由鍛造から型鍛造に切り替えている。型鍛造による生産工程は「熱間鍛造」「冷間鍛造」「焼結」、これらの工程に用いる金型の製作工程、金型を用いた「プレス工程」などから構成されており、使用する自動車部品の材料特性に合うように加工方法が仕分けられている。

- 熱間鍛造

熱間鍛造(hot forging)は、JIS B0112-1994用語では「材料を加熱し、再結晶温度以上、固相線温度未満の温度範囲で行う鍛造」と定義している。つまり、鉄鋼が真っ赤な色になる1100〜1250℃の高温(鉄の再結晶※6)温度以上、固相線温度※7)未満の温度範囲)の下で、鉄鋼を上下の金型で加圧して塑性成形する方法となる。高温なので加圧する力は少なくて済むが、金型は高温強度材料が必要だ。熱間鍛造によって製造する部品は、使用環境が高温下になるエンジン内のクランクシャフト、コンロッド、各種ギア、ステアリングナックルなどがある - 冷間鍛造

冷温間鍛造(cold forging)は、同上のJIS用語では「室温又は室温に近い温度で行う鍛造」と定義している。つまり、常温(20℃位)の下で鉄鋼を上下の金型で加圧して塑性成形する方法である。常温なので加圧する力は大きくしなければならない、金型は高圧強度材料が必要。「塑性加工」※8)とも呼ばれる。冷間鍛造による部品は寸法精度が高く、表面肌が滑らかな製品が得られ、部品としてパワーステアリング、トランスミッション、スペーサ、シート金具など - 焼結

焼結(sintering)は、JIS Z2500-2000用語では「粉末又は圧粉体の粒子を冶金(やきん)学的に結合させ強度を増すために、主成分の融点より低い温度で粉末又は圧粉体を加熱処理する工程」と定義されている。つまり、金属やセラミックスの粉末を固めたものを融点よりも低い温度で焼き固めて加工する技術である。幅広い材料に対応できる特徴があり、余分な材料を使わないため材料ロスが少なく環境に優しい成形方法だ。製品の品質向上や原価の改善などにつながる可能性がある。焼結による部品は、3次元の複雑形状で、しかも高精度であることから自動車エンジン、トランスミッションの駆動系のスプロケットなどの小物部品として用いられる

※6)再結晶(recrystallization)は、変形を受けた金属材料が加熱されることで、新しい結晶粒が形成される現象。再結晶により、金属の内部構造が変化し、元の塑性変形によって生じた欠陥や応力が解消される。これにより、金属の特性が大幅に改善される。再結晶温度は、純鉄の場合630℃以上、鋼の場合900℃以上。

※7)固相線温度(solidus temperature)とは、ある物質がその温度を下回ると完全に固体となる温度。融解液が結晶と熱平衡状態で共存し得る最低温度。

※8)塑性加工(Plastic Working)とは、素材(工作物)に外力を加えて,資材の持つ塑性の性質を利用して永久変形させて成形する方法。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

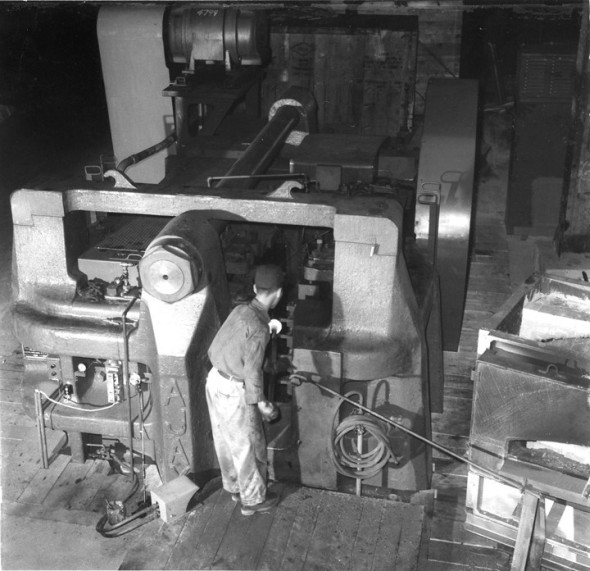

図6 蒸気を使用したドロップハンマーによる自由鍛造 出所:トヨタ自動車

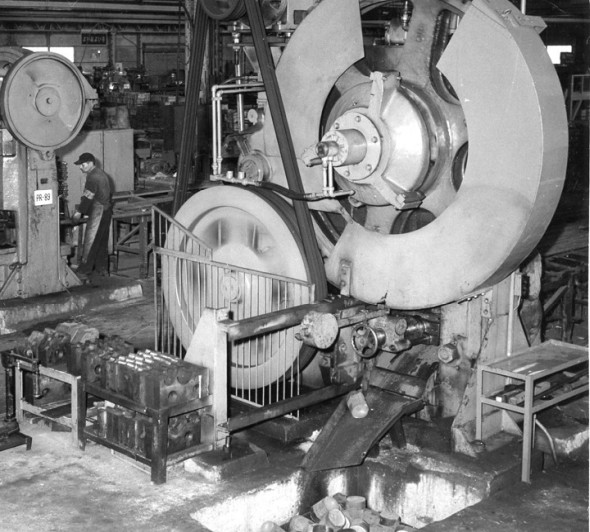

図6 蒸気を使用したドロップハンマーによる自由鍛造 出所:トヨタ自動車 図7 アジャックス(Ajax)製1000tフォージングプレス 出所:トヨタ自動車

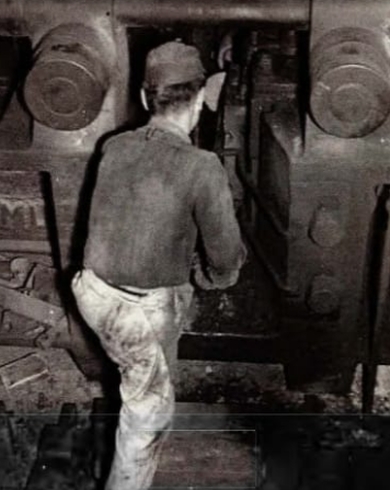

図7 アジャックス(Ajax)製1000tフォージングプレス 出所:トヨタ自動車 図8 オイムコ(Eumco)製横アプセッターによるリアアクスルシャフトの鍛造 出所:トヨタ自動車

図8 オイムコ(Eumco)製横アプセッターによるリアアクスルシャフトの鍛造 出所:トヨタ自動車