1956〜57年にトヨタのクルマづくりを変えた生産技術の大変革:トヨタ自動車におけるクルマづくりの変革(3)(2/7 ページ)

4.クルマづくりの裏方である生産技術にどのような変革があったのか

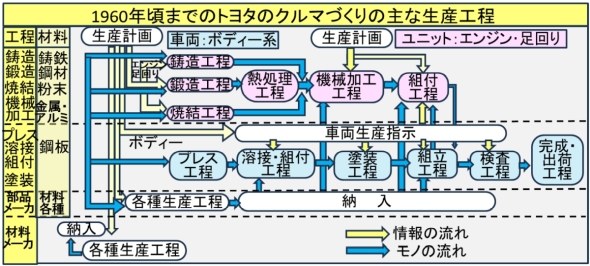

クルマづくりの裏方である生産技術は、図2に示すような生産工程から構成される。図2は、1960年ごろまでのトヨタの生産/製造技術部門における生産工程の流れを中心とした関係図である。

ご存じのように、自動車の基本性能である「走る」「曲がる」「止まる」のための機能を果たすエンジンや足回りのユニット系と、それらの機能と乗員の安全を確保するボディー系の生産工程の2つに大別される。

図2でピンク色で示した箇所は、エンジンや足回りのユニットに関わる「鋳造」「鍛造」「焼結」「熱処理」「機械加工」「組付」の各工程を示す。黄色い矢印は情報の流れ、青色の矢印はモノの流れを示す。水色で示した箇所は、自動車の骨格をなすボディー系の車両関係の工程で、鋼鈑の「プレス」、ボディーの「溶接・組付」「塗装」、車両の「組立」「検査」「完成・出荷」の各工程を示す。それぞれの工程の所要時間は、各時代で異なる。図2には示していないが、これらの生産工程では、連載第1回で取り上げた「トヨタ生産方式」が活用され、各工程や作業の間のリードタイム短縮やムダの徹底削減活動、生産管理などが行われている。

なお、図2は、1960年ごろまでのトヨタのクルマづくりの主な工程を示したもので、現在使用されているバンパー、インストルメントパネル(インパネ)といったプラスチックや樹脂の部品が登場する前の時代に当たる。もう一つ加えると、コンピュータが登場する前の時代であり、人間の手作業を主体にしたクルマづくりの生産工程となっている。

ちなみに、車両生産指示の自働システム化は1966年以降に開発される。これについては次回以降で解説するが、1966年11月にカローラの生産を開始した新設の高岡工場(愛知県豊田市)に大型電算機であるIBM1440型が導入されてから、車両の組立工場でALC(Assembly Line Control)という車両組立ライン生産指示システムが機能するとともに、受注−生産−配車を旬間計画で管理するシステムなどが順次実現されていった。

ここからは、図2でピンク色で示したエンジンと足回りのユニット関係の各工程について見ていく。いわゆるボディーをプレス加工するための金型製作および加工/検査(金型荒加工、金型仕上げ加工、金型検査/計測)は、図2の機械加工工程に位置付けられる。

なお、水色で示した自動車の骨格をなすボディー系の車両関係の工程については、次回以降で取り上げる。一般には、図2のいずれの工程も、企業情報としての機密性が高く、あまり表に出ない情報である。いわゆる、裏方の仕事内容となるので、一般の目に触れない事項であることを付言しておく。また、鋳造、鍛造、焼結、熱処理、機械加工の基礎知識やその金型設計/加工技術についての詳細は、ここでは割愛させていただくが、ご興味のある方は、記事末の参考/引用文献[19]で紹介している筆者の書籍「これだけは知っておきたい金型設計・加工技術」をご覧いただきたい。

それでは、まずトヨタのクルマづくりの生命線ともいえる内燃機関、エンジン/足回り部品の生産技術を支える鋳造工程について見てみよう。

1)鋳造工程

鋳造(casting)は、作ろうとする製品形状と同じ形状を持つ砂型や金型の空洞に、溶解した金属を流し込んで、凝固させ、3次元の複雑形状の鋳物(製品)を得る技術である。製品形状と同じ形状をもつ空洞は、砂型の場合、上と下の鋳型に中子(なかご)を仕込んで作る。これを造型(molding)という。また、造型は砂で鋳型をつくることと、溶湯を鋳型に注ぐ注湯の意を含む場合もある。自動車の心臓部とされるエンジンを構成する、3次元の複雑形状の主要部品は多くはこの鋳造技術で造られる(例えば、エンジンブロック、エンジンカバー、ウオータージャケットなど)。その鋳造技術の主な作業工程には「溶解」「造型」「鋳込み」「後処理」がある。

- 溶解

溶解では、トヨタ創業の1937年から1964年まで、良質の鋳物が得られるエルー式アーク炉を使用した。後にキューポラによる集中溶解、電気炉溶解が主な作業内容になった。鋳鉄を溶解する7tキューポラが、1957年11月に第1特殊鋳物工場へ、同年12月に可鍛鋳物工場へ、1958年7月に普通鋳物工場へ各1基増設された。1958年1月には月産能力600トンのトンネル式連続焼鈍炉が稼働を開始した - 造型

・・造型は1937年から53年まで砂の手込め作業だった。1952年、アルミ合金製ピストンの製造にアルミ金型重力鋳造機を導入。1954年に新鋳造技術として、珪砂をフェノール樹脂と混合焼成して鋳型を造るシェルモールド法※2)(エア吹き込み式シェルモールド中子造型)が導入された。1955年にはモールドコンベヤーラインを延長して機械化した。機械式投射主型造型として、図3に示すサンドスリンガー(鋳物砂をたたき込んで鋳型を造る造型機)を増設した。1957年には同製法による自社製シェルマシンを開発し、トランスミッションケースの中子の製作に用いた - 鋳込み

鋳込み(注湯)では1937年から1966年まで、単体鋳造機による重力を利用した手注湯を用いていた - 後処理

後処理では1937年から1953年までハンマーグラインダによる手作業、1954年に砂落し/砂処理の自動化が実施される。鋳物製品に付着した鋳物砂を除去するためのショット・ブラストを導入し、鋳造の後処理工程の能力増強を図った

※2)シェルモールド法(shell mold process)とは、寸法精度が高く、表面粗度の優れた鋳物を作る精密鋳造法の一つで、鋳型が貝殻(シェル)状になるためにこう呼ばれている。硅砂とレジン混剤に熱硬化剤を加えた鋳物砂RCS(レジンコーテッドサンド)を、300℃程度に熱した金型に吹き付けて硬化させて鋳型をつくる鋳造法。詳述すると、RCSを金型に充てんしてから金型を約300℃に加熱して所要時間熱硬化させ、次いで型を180度反転して未硬化RCSを排砂した後に、再度金型を元の位置に戻して暫時加熱硬化してから、押し出しピンで離型して中空の中子を造型する。

1955年には、図4に示すシリンダーブロック鋳造用のモールドコンベヤーラインを導入することより、上記の「2.造型」における砂で鋳型を造る「鋳型造型」、「3.鋳込み」における鋳型に溶けた鋳鉄を注ぐ「注湯」、「4.後処理」における鋳型の枠を解体して砂の鋳型から鋳物製品を取り出す「枠ばらし」などの各作業が連続化され、1本のラインとして管理できるようになった。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク