1956〜57年にトヨタのクルマづくりを変えた生産技術の大変革:トヨタ自動車におけるクルマづくりの変革(3)(5/7 ページ)

5)金型製作工程

創業時のAA型乗用車では、例えばフェンダーを1つ作成するための成形は「絞り」「外形の穴抜き」「曲げ」「端きり」「穴あけ」「寄せ抜き・曲げ」「寄せ・曲げ」「寄せ・抜き」といった7つの工程から構成されていた。

金型が登場する以前は図14に示すようなアテパン、ドアスプーン、パネルスプーン、板おこし、キリバシ柳刃、ツカミバシ、ハンマー、影タガネ各種、メタルケースなどの板金工具を用いて、金属平板をキリバシ柳刃で大まかな形状にハサミのようにして切り、ハンマーでたたいたりして曲面形状を作っていた。

最初の金型は、1935年に手彫りで製作されたAA型乗用車の前部のフェンダーの深絞り型や後部大板のリアクオーターの深絞り型だけで、プレス成形機で成形した。

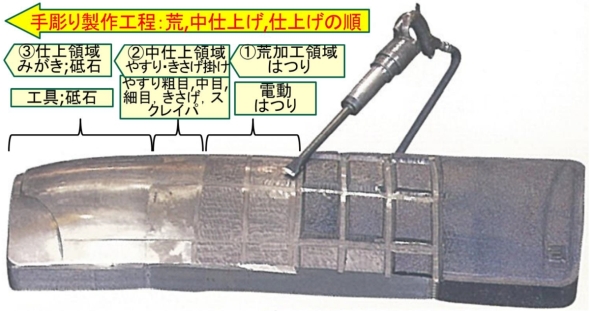

図15は、1955年に発表された初代クラウンにおける、フェンダー用絞り型を用いた手彫り製作工程の作業の流れである。図16には、手彫りプレス成形金型製作に用いた手作業用工具類を示す。

まず、荒加工領域でははつりを行い、工具は図12に示すように電動はつり機と各種はつり工具を目的に合わせて交換して用いる。次に、中仕上げ領域では、やすりやきさげ掛けを行い、工具は粗目、中目、細目の各種やすり、きさげ、スクレイパーを用いる。そして、仕上げ領域で行う磨きの工具は砥石で、これにも粗目、細目があり、粗目の後に細目を用いる。大変な肉体労働であり、しかも神経を使う熟練さが要求される。最終的には、上下の金型を合わせ、亀裂検査に使用する朱色の粉末状塗料である光明丹で当たりを見て、凸部をならして最終的な金型の仕上げ面を作成する。

先述したように、当時の成形金型は手彫りであったため形状精度が低かった。それ故、金型の不備による成型品の不具合部を図10で示したようなハンマーやハサミなどの工具を使って、職人が手作業で板金加工して修正して完成品に仕上げた。このため、形状や寸法精度があまりよくないので、ボディーに組み付けるときは、現物同士を合わせて穴を修正したり、穴をこじ開けて無理やり取り付けたりしていた。

図17には、トヨタ産業技術記念館に展示されている、AA型乗用車の後部のプレス深絞り後の成形品を修正する様子を示す。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク