ODMメーカーの種類と特徴、そして選び方のポイント【後編】:ODMを活用した製品化で失敗しないためには(5)(1/2 ページ)

社内に設計者がいないスタートアップや部品メーカーなどがオリジナル製品の製品化を目指す際、ODM(設計製造委託)を行うケースがみられる。だが、製造業の仕組みを理解していないと、ODMを活用した製品化はうまくいかない。連載「ODMを活用した製品化で失敗しないためには」では、ODMによる製品化のポイントを詳しく解説する。第5回のテーマは、前編、中編に引き続き「ODMメーカーの種類と特徴、そして選び方のポイント」を取り上げる。

前々回(前編)、前回(中編)に引き続き、ODM(設計製造委託)メーカーの種類と特徴、そして選び方のポイントについて解説する。

ODMメーカーのアウトプットを調べる

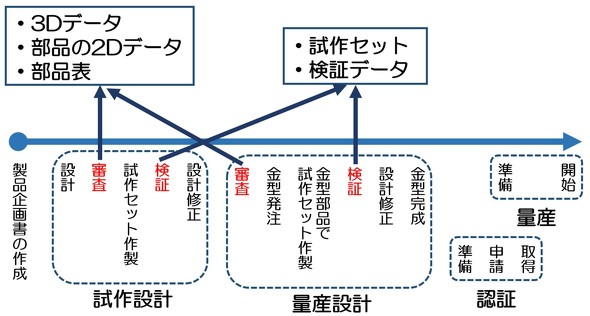

ODMを依頼する企業は、製品仕様書を提出してから生産開始までの期間、ODMメーカーに丸投げ状態であってはならない。ODMメーカーに提出する製品仕様書に、製品の全てが記載できるわけではないため、ODMを依頼する企業の意図にそぐわない製品が設計されかねないからだ。よって、製品化プロセスにおける重要なステップで、そこまでの進捗(しんちょく)状況をODMメーカーからのアウトプットで確認したい。機構設計では、以下のアウトプットを提出してもらえればよい。

- 3Dデータ(製品と部品の形状を表すデータ)

- 部品の2Dデータ(部品の材料や品質を表記するデータ)

- 部品表(各部品の名称や員数、構成などが分かる一覧表)

- 試作セット

- 検証データ(試験レポート/測定データ)

- 部品コストもしくは、製品コスト

3Dデータと部品の2Dデータ、部品表は試作部品を発注する前の設計審査のタイミングで提出してもらいたい。3Dデータは、中間データ(IGES/STEPなど)に変換してもらえれば無償のCADソフトなどを使ってPCで確認することが可能だ。製品の形状とその構成部品の形状を確認できる。2Dデータがあれば、その部品の材料などが分かる。部品表では、製品を構成する部品の名称とその個数から、製品の全体像を確認することが可能だ。2Dデータを提出してもらえない場合は、部品表に部品の材料と体裁(塗装など)を明記してもらえばよい。

試作セットは、塗装や印刷を行わない場合が多いが必ず提出してもらうことだ。ODMを依頼する企業は、それを手に取り、製品仕様書の通りに機能するかを確認する。操作して分かる機能以外の品質に関しては、検証データを提出してもらい確かめる。

個々の部品コストは、部品表に記載してもらえれば最もよい。しかし、全部品コストの合計に製品の組み立て作業のコストと製造に関わるもろもろのコストを合算したコストは、ODMを依頼する企業がODMメーカーから製品を購入する価格として契約で決まっていることがあるので、その内訳である部品個々のコストまでは出してもらえない場合がほとんどだ。しかし、例えば、生産開始後にコストダウンが必要になった場合、個々の部品コストを把握していると部品変更や部品削除したコストダウン額を適切に把握できるため、個々の部品コストを提示してもらえるかどうか、一度確認してみてもよい。

以上が、ODMメーカーのアウトプットであるが、これらの提示を極端に拒むODMメーカーは選択したくない。

修理サービスはどこまでしてもらえるかを調べる

製品を販売すると、ユーザーから必ず問い合わせや修理の依頼がくる。それを修理サービスという。修理サービスには以下の業務がある。

1)問い合わせ窓口

2)交換部品の生産

3)交換部品の在庫

4)修理作業(出張修理や持ち込み修理、製品交換)

5)故障の解析

6)故障の解析データの蓄積

7)故障原因の設計修正(部品修正、プログラム修正)

ほとんどのODMメーカーは、これらの修理サービス業務は行わない。よって、ODMを依頼する企業が修理サービス業務を行う必要がある。社内に新たに人員を配置するか、部署を作らなければならないのだ。ただし、ODMメーカーでなければできない業務は、必要なときにその都度ODMメーカーに業務を依頼する。依頼する業務は、2)交換部品の生産と5)故障の解析、7)故障原因の設計修正となる。ODM費用は既に支払い済みであるため、別途の支払いが必要だ。

ODMメーカーによっては、2)5)7)以外の業務もしてくれるメーカーもあるかもしれないので、選定時に聞いておくとよい。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞