工場スマート化における日欧の製造現場の違いとは何か:工場スマート化の今

工場のスマート化において日本と欧州でどんな違いがみられるのか、日本国内で産業領域を担当するSchneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏に話を聞いた。

市場環境の急変やサプライチェーンのリスクへの備え、人手不足が進む中での生産性向上……製造業を巡る環境は厳しさを増しており、工場のスマート化が求められている。IoT(モノのインターネット)機器など駆使して生産設備からデータを収集し、基幹システムなどと連携して製造現場の柔軟性、即応性を高める取り組みだ。

工場のスマート化において日本と欧州でどんな違いがみられるのか、日本国内で産業領域を担当するSchneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏に話を聞いた。

工場運営をマニュアル化し、トップダウンでスマート化

MONOist シュナイダーエレクトリック(以下、シュナイダー)における工場スマート化について教えてください。

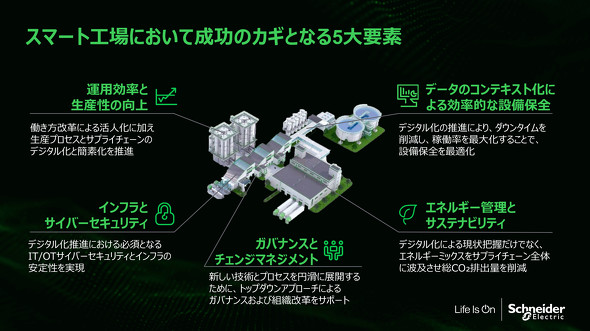

角田氏 シュナイダー自身、グローバルで183カ所の工場と94カ所の物流センター、約1万4000社のサプライヤーを持つモノづくり企業だ。これらのスマート工場化に取り組み出したのは2017年となっており、日本企業と比べても特別早く始めたわけではない。

だが、2020年には80カ所を超えるスマート工場と物流センターが誕生し、2023年にはそれらは150カ所を超えている。大きな要因となったのはテクノロジーではなく、ガバナンスの在り方だ。つまり、トップダウンだ。

角田氏 シュナイダーでも各地域の拠点で市場、ユーザーに合った最適なモノづくり、製品を届けようという考え方はあるが、共通化すべき点についてはグローバルが中心となってガバナンスをきかせる。工場運営はまさにそうだ。

シュナイダーにはシュナイダーパフォーマンスシステムと呼ばれる仕組みがある。これは工場運営の進め方をマニュアル化したものだ。そこには、カイゼン活動なども含まれるが、どんなツールを導入しないといけないか、どんな点をデジタル化しないといけないか、それをいつまでにどこまで進めないといけないか、などが全てルールとして決められている。

角田氏 そこでの工場長の役割というのは、与えられた予算の中で何をするのかなどではなく、いかにグローバルで決められたルールに沿って取り組みを進めるかだ。工場や物流センターには、責任を明確にするために、スマート化の取り組みの責任者も設定されている。この仕組みが、ものすごいスピードでスマート化を進める原動力になっている。

工場のサイバーセキュリティもそこに含まれており、責任者が置かれ、毎月状況が報告されている。

サイバーセキュリティを進めても、それで売り上げが上がったり、生産性が高まったりするわけではないから二の足を踏むという話も聞く。それは工場の予算でやろうとするからそういう話になるのであって、もしサイバー攻撃を受けて工場が止まったら比べものにならないほどの大きな損害になる。

角田氏 私もフランスにあるシュナイダーの工場を視察したが、現場で取ったデータがMES(生産実行システム)まで連携して、ダッシュボートとして誰でも見られるようになっている。購入する部材も余計なコストがかからないように、しっかりとデータに基づいて発注が行われている。設立から50年近くたっており、別に新しい工場ではない。

米の調査会社であるガートナーの「サプライチェーンランキング2024」において、シュナイダーは2年連続で第1位に選ばれている。その大きな要素の1つが、在庫の少なさだったという。デジタルを活用して、いかにファイナンス的に効率よく運営ができているかといった点のスコアの高さが1位になった大きな要素だった。

DX(デジタルトランスフォーメーション)の目的は企業の競争力を高めることだが、それは最終的にファイナンスに効いてこなければならない。CO2排出量の削減や生産性の向上にもつながってくる。

日本のいいところはまね、カイゼンも改革活動も実施

MONOist ガバナンスの在り方がポイントになるのでしょうか。

角田 シュナイダーがなにか先進的なテクノロジーを開発したわけではない。シュナイダーと日本企業で使っているテクノロジーそのものに差はない。だから技術力の差ではない。

もちろんボトムアップの取り組みもある。シュナイダーも日本のモノづくりをとても学んでいて、日本語の“カイゼン”という言葉をそのまま使って、日々のカイゼン活動を進めるプロジェクトがある。ただ、規模が大きくなると“改革プロジェクト”としてトップが人をアサインして進める。そこに予算も付ける。

“日本とは違う”というよりも、日本のいいところはまねしようとしている。だから、文化やアプローチが違うという言葉だけではもはや表現できない。

角田氏 シュナイダーでは、サイバーセキュリティも含めてデータが流れるインフラを作ることを優先している。ボトムアップによる個別の自動化も素晴らしいが、それだけではたとえデータは取れても、個々のデータを統合できなくなってしまう。われわれのスマートファクトリーの条件にも無人化を目指そうなどとは書かれていない。

ルールをしっかりと策定して、トップダウンで下におろす仕組みを作る。もちろんルール自体は、試行錯誤しながら1年ほどかけて策定した。そういったガバナンスの差が、こういった評価やライトハウスの認定数などの差として出ているのではないか。

関連記事

何のためにデジタルツインはあるのか、スマートファクトリーの足元を見つめ直す

何のためにデジタルツインはあるのか、スマートファクトリーの足元を見つめ直す

世界の産業界でIoT(モノのインターネット)やAI(人工知能)などを活用した工場スマート化の流れが起きている。その中で何を見つめ直すべきなのか、シーメンス デジタルインダストリーズ 産業機械営業統括部 統括部長 兼 医薬産業事業統括部 部長の濱地康成氏に話を聞いた。 スマートファクトリーとAI、ChatGPT-4oの衝撃と可能性

スマートファクトリーとAI、ChatGPT-4oの衝撃と可能性

世界の産業界でIoT(モノのインターネット)やロボット、AI(人工知能)などを活用したスマートファクトリー化が進んでいる。その流れの中で何が起きているのか、Beckhoff Automation(日本法人) 代表取締役社長の川野俊充氏に話を聞いた。 ソフトウェアの強さで自動化の波をつかむMujin、感じるユーザーの変化

ソフトウェアの強さで自動化の波をつかむMujin、感じるユーザーの変化

人手不足が深刻な製造現場や物流現場の自動化で存在感を高めているMujinだ。同社の共同創業者でCEOの滝野一征氏に話を聞いた。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 FA領域に高度な相互運用性を、新たな理想像を模索するシュナイダーエレクトリック

FA領域に高度な相互運用性を、新たな理想像を模索するシュナイダーエレクトリック

Schneider Electric(シュナイダーエレクトリック)はスマート工場化の動きに合わせ、産業用IoT基盤「EcoStruxure(エコストラクチャ)」などを中心に“新たな制御”の実現を推進する。国内で産業領域を担当する、シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏に、同社のFA領域での取り組みと、国内での展開について話を聞いた。 スマート工場化は誰が主導すべきか、成否を握る最も重要な要素とは

スマート工場化は誰が主導すべきか、成否を握る最も重要な要素とは

本連載では、シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きている変化をグローバルな視点で紹介しながら、製造現場の将来像を考察する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク