FA領域に高度な相互運用性を、新たな理想像を模索するシュナイダーエレクトリック:FAインタビュー(1/2 ページ)

Schneider Electric(シュナイダーエレクトリック)はスマート工場化の動きに合わせ、産業用IoT基盤「EcoStruxure(エコストラクチャ)」などを中心に“新たな制御”の実現を推進する。国内で産業領域を担当する、シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏に、同社のFA領域での取り組みと、国内での展開について話を聞いた。

フランスのSchneider Electricはスマート工場化の動きに合わせ、産業用IoT(モノのインターネット)基盤「EcoStruxure(エコストラクチャ)」などを中心に“新たな制御”の実現を推進する。制御領域の相互運用性を高める新たな非営利組織である「UniversalAutomation.Org」の活動を推進するなどの一方で、これらのグローバルでの取り組みの浸透を図り、日本市場でのポジションを高めていく方針だ。

国内で産業領域を担当する、シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏に、同社のFA/制御領域での取り組みと、国内での展開について話を聞いた。

ソフトウェア中心で柔軟性の高い新たなFAの世界を

MONOist スマート工場化が広がり、FA/制御領域にも多くのデジタル技術が活用されるようになり、ITの考え方が取り入れられるようになりました。その中で、シュナイダーエレクトリックでは“新たな制御の形”を模索する取り組みを進めています。

角田氏 2022年5月30日〜6月2日に、ドイツのハノーバーで開催された世界最大級の産業見本市「HANNOVER MESSE(ハノーバーメッセ)」にシュナイダーエレクトリックも出展した。そこで強く訴えたのが「UniversalAutomation.Org」での取り組みだ。これは、国際標準であるIEC 61449規格に基づき、制御領域でソフトウェア中心で相互運用が可能な仕組みを作るための非営利団体で、シュナイダーエレクトリックもその1社として参加している。日本企業では横河電機が参加しているが、ベンダー企業、ユーザー企業、大学やスタートアップ企業など幅広い企業が参加している。

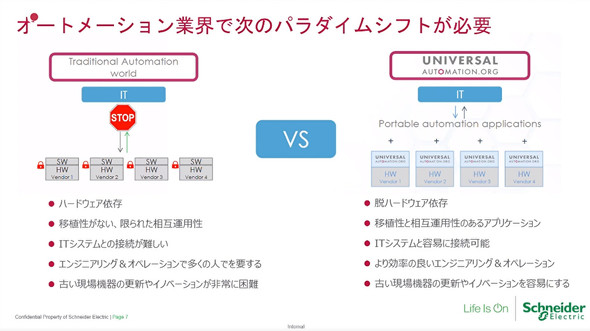

工場など産業領域のオートメーションはこれまでハードウェアに依存しており、各設備で個別のハードウェアを用意し、それに付随するソフトウェアを開発し、個別の設定やプログラミング、調整などを行い、使用しているというケースがほとんどだ。個別の環境に対する最適化は可能だが、移植性がなく相互運用性が低く、エンジニアリングやオペレーションにおいて多くの人手が必要になるという課題があった。さらに、古い現場機器の更新や先進技術の取り込みが難しい点も問題となっていた。

UniversalAutomation.Orgが目指しているのはこうした状況を打破し、オートメーションの世界でもソフトウェア中心の仕組みを実現し、柔軟性のあるものへと変革していくということだ。さまざまなメーカーの機器を使用していても共通のソフトウェアを通じて同じように使用することができ、ファンクションブロックなどアプリケーションごとのプログラム資産を使えるようにする。ソフトウェアPLCと似たような形だが、完全にハードウェアを切り離すことができ、既に稼働しているシステムでハードウェアを入れ替えても、UniversalAutomation.Org準拠であればすぐに同様の機能を実現できるという点が異なる。

これにより、機器メーカーにとっても、エンジニアリング企業にとっても、ユーザー企業にとっても開発コストや導入期間を大きく低減できるようになる。さらに、市場環境に合わせたタイムリーな製品提供や市場投入が可能となる。HMI(ヒューマンマシンインタフェース)などの共通化もできるため、現場での教育コストなども下げられる。ただ、製造ラインを構成する機器やシステムなどが全て対応するものに置き換わらなければ価値が得られないため、一気に普及は進まない。FA/制御業界の将来像として提案を進め、徐々に浸透を図っていく考えだ。

「EcoStruxure Automation Expert」を国内でも展開

MONOist 実際にシュナイダーエレクトリックとして、このUniversalAutomation.Orgのようなコンセプトをどう広げていくつもりなのでしょうか。

角田氏 シュナイダーエレクトリックは既に、UniversalAutomation.Orgのコンセプトを実現するソリューションとして、産業用IoT基盤「EcoStruxure」の中で「EcoStruxure Automation Expert」を用意している。これは、IEC 61449基準で産業用オートメーションシステムをソフトウェアベースで構築するものだ。グローバルで先行して展開してきたが、2022年7月から日本国内向けの展開を開始している。日本の大手製造業への事前紹介は進めており、一部ではトライアルなどが始まっているところもある。

ただ、既存設備も含めた制御システムの枠組みを大きく変えるものであるため、まずはモノづくり変革に携わる研究部門などで実験を行うために導入されるケースが現在のところは多い。海外の成功事例でもマテハン(マテリアルハンドリング)領域が多いため、コンベヤーや搬送などが多い製造工場をターゲットに徐々にコンセプトの浸透を図っていきたい。これを進めていくためには、社内の体制としても従来とは異なるエンジニアが必要になるため、今後3年をかけてエンジニアの増員とトレーニングなどを進めていく。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏

シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏