何のためにデジタルツインはあるのか、スマートファクトリーの足元を見つめ直す:工場スマート化の今(1/2 ページ)

世界の産業界でIoT(モノのインターネット)やAI(人工知能)などを活用した工場スマート化の流れが起きている。その中で何を見つめ直すべきなのか、シーメンス デジタルインダストリーズ 産業機械営業統括部 統括部長 兼 医薬産業事業統括部 部長の濱地康成氏に話を聞いた。

世界の産業界でIoT(モノのインターネット)やAI(人工知能)などを活用した工場スマート化の流れが起きている。技術の進化が著しい一方で、それらのトレンドに振り回されては、本来の課題を見落としてしまう。今、何を見つめ直すべきなのか、シーメンス デジタルインダストリーズ 産業機械営業統括部 統括部長 兼 医薬産業事業統括部 部長の濱地康成氏に話を聞いた。

デジタルツインは未来予測のための手段

MONOist インダストリー4.0やデジタルツインなどの工場スマート化の流れをどのように見ていますか。

濱地氏 インダストリー4.0は何かトレンドのようなものではなく、当たり前のことを愚直に繰り返していくという意味だ。

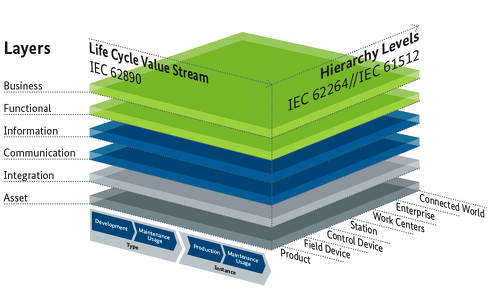

日本とドイツの違いについて、2015年にドイツで発表された「RAMI4.0(Reference Architectural Model Industrie 4.0)」を使ってよく表現する。RAMI4.0には縦軸にアセット層、インテグレーション層、通信層、情報層という論理的なレイヤー、左辺にはメンテナンス、開発、製造といった製品のライフサイクルに関するレイヤー、右辺には生産システムの物理的なレイヤーがあり、RAMI4.0をベースにしてさまざまなエコシステムが作られている。

例えば私はシーメンスという会社において、通信層でプロセスは製造、コントロールデバイスの話をしている、ということが言える。そして周りでコラボレーションできる人はいないかを探す際は、私はこのポイントで、君はこのポイントで隣同士だから、一緒にコラボレーションできる、という話になる。

日本人はすり合わせを得意としているが、彼らはこのように全体を定義することで、すり合わせをしなくてもいいような仕組みを最初に作る。

「デジタルツインって要はDXだよね」といわれることもあるが、少し誤解がある。

デジタルツインでは物理現象を解こうとしている。例えば、ボールをどれくらいの力で投げたら、どんな軌道でどこまで飛ぶのかというのは物理現象であり、計算が可能だ。それなら、実際に投げなくても、デジタルツインでこんな風に投げたらどこまで飛ぶのかが分かるようになる。

デジタルツインでは計算できる全ての物理現象を再現しようとしている。つまり、デジタルツインの目的は未来予測だ。実物がなくても未来を予測できるようにする“方法”としてデジタルツインがある。

濱地氏 われわれは産業ソフトウェア「Siemens Xcelerator」とソニーのXRヘッドマウントディスプレイを活用したソリューションを発表した。

F1(フォーミュラ・ワン)では1台のマシンを製作するのに莫大な資金が要るが、デジタルツインを活用すれば現物を作らなくても、コースにいるのと同じようにさまざまなデータが得られるようになる。

デジタルツインという言葉自体は知られるようになったが、目的は実体がなくても未来を予測できるようにすることだ。そのためには、物理現象をどれだけ精緻に解くかかがカギとなる。

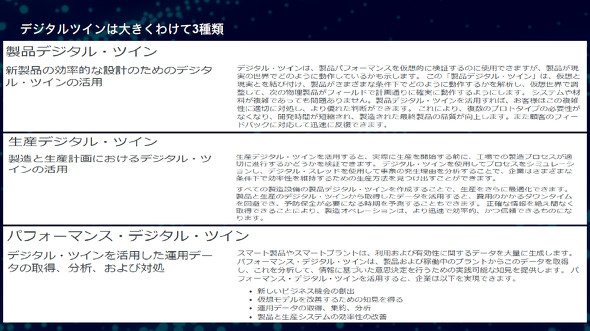

デジタルツインには大きく分けて3種類ある。新製品を効率的に設計、開発するためのデジタルツインと、製造と生産計画を最適化するためのデジタルツイン、そして得られたデータの運用や分析に活用するためのデジタルツインだ。このサイクルを回すことで、何ができるのか。それは品質の向上だ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- なぜ今、ロボットオフラインティーチングが注目されるのか

コーナーリンク