昭和初期のトヨタはどのようなクルマづくりを行っていたのか:トヨタ自動車におけるクルマづくりの変革(1)(3/5 ページ)

4.挙母工場における「ジャスト・イン・タイム」の狙い

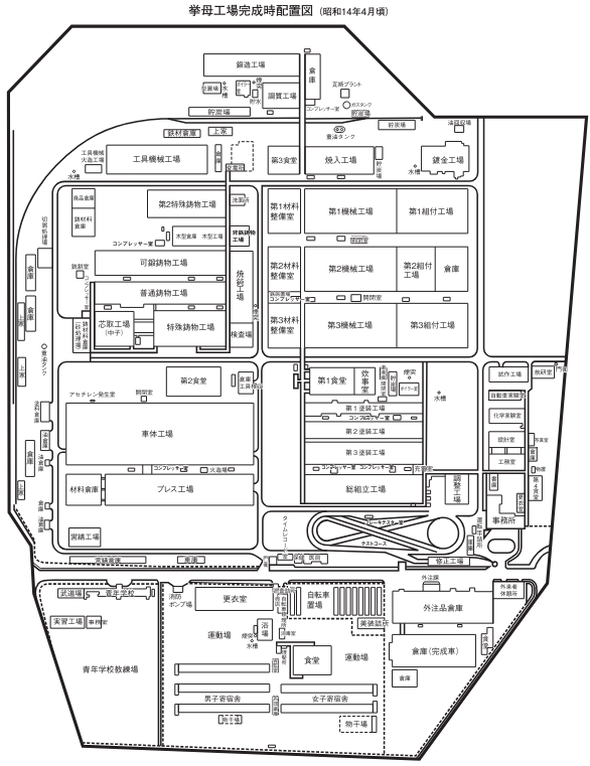

トヨタ自工が1938年(昭和13年)に、58万坪(約191万7000m2)の土地を取得し建設したのが図3に示す挙母(ころも)工場である。同工場の製造工程は、粗形材加工から総組立までの一貫工程であるとともに汎用機を並べたもので、1台の機械に1人の熟練作業者が必要であり、生産性はまだ低かった。

喜一郎が「ジャスト・イン・タイム」を提唱した主たる目的は、工程間の部品在庫を減少させ、車両品質の改良に要する時間の短縮や、費用負担の軽減を図ることだった。

自動車に不具合が発生した場合、問題点の対策、改良としては、該当する部品の設計変更を行い、新部品に交換をすることになる。その際、旧部品の廃棄処分による損失を最小限に抑えるには、部品の在庫や仕掛品を最小限にすることが必須だ。しかし、当時、自動車部品は作れるときにまとめて大量に製造する体制が一般的だった。結果として、改良のために部品の設計を変更すれば、在庫の旧部品が廃棄処分となり、多額の損失が発生する。また、試作品の製作や製品化に手間取り、設計変更を行った改良案を実施するまでに1年近くもかかっていた。さらに、設計変更したサービス用補給部品は、1台当たり5〜7個を必要とするが、その生産が間に合わず、実質的に供給することはほとんど不可能であった。

一方、トヨタ車自体の欠点として、(1)エンジンのオーバーヒート、(2)フロントスプリングの弱さ、(3)ディファレンシャルギアの破損のしやすさ、(4)トランスミッションの異音、(5)ハンドルの重さ、(6)バビットメタルの焼き付き、などがあった。喜一郎は、自動車の改良を思い切って中止し、新型エンジン・新型車として挙母工場で生産することで、上述の不具合をまとめて改良しようと意図した。

図3の挙母工場完成時の配置図を見れば分かるように、日本の生産技術者の英知を結集し、喜一郎のトヨタ生産方式を具現する工場レイアウトになっている。しかも、この挙母工場の操業開始に合わせて、将来のモノづくりを見越した国際度量衡を採用し、寸法の単位をヤードポンド法(インチ単位)からメートル法(メートル単位)に変更した。そのため、従来の部品は全く使えなくなり、道具、工具、ゲージ類を全て交換し、全図面を描き直すという膨大な労力と費用がかかる一大事となった。

これらの取り組みは、日本のクルマづくりにおけるモノづくりがメートル法で開始された嚆矢(こうし)になったと言っても過言ではなかろう。そして、1937年5月ごろに新型エンジンの設計に着手し、同年10月ごろには設計が完了した。この新型エンジンはB型エンジンと命名され、1938年11月の挙母工場完成とともに12月から本格生産を開始している。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

図3 1938年の挙母工場完成時の配置図 出所:トヨタ自動車

図3 1938年の挙母工場完成時の配置図 出所:トヨタ自動車