中種中量生産で量産効果を生み出す「GT」とは何か:現場改善を定量化する分析手法とは(9)(1/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第9回は、中種中量生産で量産効果を発揮する「GT(グループテクノロジー:Group Technology)」について説明します。

部品や組立品の種類が相違していても、加工方法は共通性を持つものがあります。それらは、ひとまとめにして加工する方が効果的であることは明らかです。このような問題を解決する手法として「GT(グループテクノロジー:Group Technology)」があります。

GTは、中種中量生産における形状が似たもの、寸法が似たもの、加工方法が似たものなどの類似性の高い部品や組立品を集めてグループ分けを行い、各グループに適切な機械設備類と治工具を用いて加工することによって、段取り作業時間や工程間の運搬作業を減少させることで、作業待ち時間を短縮させて、ロット当たりの数量を増やすことができます。工程経路、受注量、納期などが異なる多種多様の部品や組立品の加工を大量生産方式に近づけることで、生産性の向上を図る方法です。

1.プロセス設計における生産方式のパターン

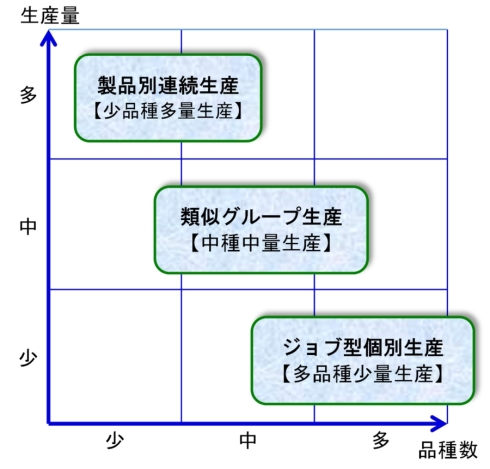

工場で生産を行う場合、受注の時期と納期、品種と生産量、ロットサイズなどが生産性を大きく左右することになります。従って、プロセス設計を計画しようとするときは、これらの要因を正確に把握することが必要です。一般的に部品や組立品の品種数と生産量の間には、図1に示す関係があり、それぞれの場合に適切な生産方式を採用する必要があります。

プロセス設計は、企業が目標達成に向けて一連の手順や活動を計画し、全体の最適化を実現するためのプロセスを設計することをいいます。この手法は、効率性、品質向上、リードタイム短縮、変化への適応性などを考慮して、業績向上を実現しようとするものです。

プロセス設計の初期段階で、部品や組立品を生産する際に適用する生産プロセスを決定しなければなりません。基本的な生産方式のパターンとして、「製品別連続生産」「類似グループ生産」「ジョブ型個別生産」の3つのパターンがありますが、いずれが適合するかの判断を行う必要があります。部品や組立品の品種数と生産量と生産方式のパターンとの関係は図1の通りです。

1.1 製品別連続生産

品種数に比べて生産量が多い少品種多量生産の場合、機械設備や作業工程は製品ごとに専用の工程系列を構成し流れ生産方式とするのが一般的です。この方式は、品種切り替えによるアイドリングタイムの発生を防ぎ、生産のスピードアップを重視したものです。

製品別連続生産は、単一の製品のために設計された生産ラインやレイアウトされた機械設備間を流れる連続生産方式をいいます。流れは逆行や工程の飛び越しをすることなく、直線的に流れます。少品種多量生産に適した生産方式といえます。

他の生産方式と比較して、専用の機械設備の設置や大量に処理するための運搬設備の活用などで高額の初期投資を必要とする場合もあります。また、製品中心に専用化していることにより、他の製品に切り替えるのが難しく柔軟性は低いというデメリットがありますが、単一作業の受け持ちによる作業者の技能訓練の容易さ、監督のしやすさ、生産計画および進捗管理が比較的容易などのメリットもあります。

1.2 類似品のグループ生産

品種数に比べて生産量がそれほど多くない中種中量生産の場合、類似の部品や組立品をグルーピングして1つのロットにまとめて加工や組み立てをする方法を取ることが効果的です。これは、類似の加工品別に整理すると流れを一定にパターン化できるからで、この場合には流れ生産型に近い機械設備や工程のレイアウトを行います。

類似グループの生産、つまりGTは、多くの品種の加工物を形状、寸法、材料、加工方法などの類似性に基づいて、それぞれのグループに集約し、それを1つのロットと見なして中種中量生産品に大量生産効果を期待するという生産方式です。グループ化にはあらかじめ決められた分類コードを用います。機械設備や組立工程の配置を流れ生産型のレイアウトに近づけることで段取り時間などの削減を狙いとしたものです。

類似グループ生産はGTの基本的概念でもあります。GTによって加工物の特徴や加工方法などをコード化し、その共通性によって1つのグループを形成する方法です。

1.3 ジョブ型個別生産

種類が多く生産量が少ない多品種少量生産の場合、部品や製品ごとに加工工程の内容が大きく異なり、部品別や類似グループ別のレイアウトが不可能な際には、加工品の特徴による分類ではなく加工内容をグルーピングして、使用する機械設備や組立工程別のレイアウトにします。このような工程配置は、ハンドリングや搬送経路といった品物の流れが単純ではなく、極めて高いフレキシビリティが要求されます。

ジョブ型個別生産は、共通する技術的プロセスを持っている生産工程を形成するためにグルービングしますので、ジョブショップ生産方式とも呼ばれ、工場内のエリアごとに同じ種類の機械設備や作業工程を配置し、その間を加工物が行き来する生産の方式をいいます。ジョブ型個別生産は、多くの品種の段取り替え作業を行いながら断続的に加工することから断続生産ともいわれています。

この生産方式は、製品の加工に不規則な停止や飛び越しが発生します。先述した製品別連続生産の製品中心の生産方式に比べ、加工品の工程内における滞留時間は長くなります。多品種に対応するために汎用機械設備や可動式のマテハン設備を用いることが多く初期投資は低く抑えることができます。一方で、作業者に要求される技能は高く、また物の流れが直線的でないことから生産の進捗管理や物品の管理などは難しい面があります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

コーナーリンク