中種中量生産で量産効果を生み出す「GT」とは何か:現場改善を定量化する分析手法とは(9)(2/4 ページ)

2.GTとは

2.1 GTの基本概念

GTは、主として製造業の生産効率を向上させるための戦略的手法の一つです。GTは、冒頭で紹介した通り、部品や組立品を共通の特性やプロセスによってグループ分けし、それらを効率的に生産する方法です。以下に、GTの主な基本概念を挙げました。

(1)部品や組立品の分類

部品や組立品を形状、サイズ、材料、加工工程などの共通の特性で分類します。これにより、異なる製品でも共通の生産工程を持つ加工物をグルーピングすることができます。

(2)セル生産システム

グルーピングされた部品や組立品を効率的に生産するために、機械設備や作業工程をグループ化し、プロセスに沿って少人数の作業者で最終工程までを完了させる生産方式の一つで、中種中量生産に最も適したセル生産方式を構築します。これにより、作業の流れがスムーズになり、加工や組み立てに費やす時間の短縮によりコストの削減が可能となります。

(3)標準化と設計の再利用

共通の設計図面を利用することで、標準化と部品の再利用が促進されて設計時間の短縮や品質の均一化が図れます。

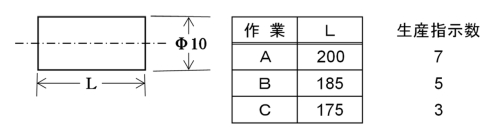

事例として、直径が同じで長さが異なるシャフトを生産する場合、同一直径のシャフトは生産手配を一括して行います。このような場合、同一図面に記入しておくとGT生産に際して大変便利です。このような製図法をABC図面という場合もあります(図2)。

図面は繰り返し使用しますので、生産指示数は部品図面に記入せず、生産手配表に生産指示数を記入します。生産指示数を図面に記入してしまうと、指示数が変わるたびに図番を替えなければなりません。

2.2 GT化のメリット

GTは、生産効率の向上やコスト削減を実現するための強力なツールといえます。部品や組立品の共通する特性を見つけ出し、それに基づいて生産プロセスを最適化することで、多くのメリットが得られます。企業が競争力を維持し、効率的な生産体制を確立するためには、GTの導入とその継続的な改善の推進が重要です。

(1)生産効率の向上

同じ機械設備や作業工程を繰り返し利用することが可能となり、段取り替えの時間短縮や機械設備の稼働率が向上し、生産スピードを上げることができます。

(2)コストの削減

類似品のグルーピング生産により、大量生産効果が得られ、歩留まり率の向上による材料費の削減や製造コストを削減することができます。

(3)在庫管理の簡素化

標準化が進むことで部品や製品の共通化が促進され、在庫管理が容易となり、部品の調達や管理コストが減少します。

(4)品質の向上

標準化された生産工程で製造されることで、製品の品質が均一になり不良品の発生率を低減できます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク