製造DXの4つの成功要因(後編):変革は柔軟に、草の根活動から始めよ!:結果を出す製造DX〜人を育ててモノの流れを改革する〜(4)(2/2 ページ)

成功要因(4):草の根DX

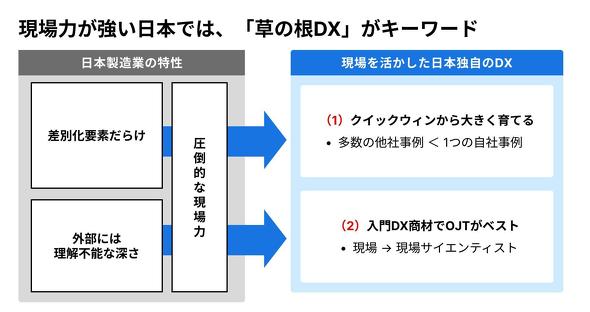

欧米と日本の製造業では、意思決定プロセスが大きく異なる。欧米では経営陣が全体最適を重視し、トップダウンにより意思決定を行い、現場はその決定事項を遂行して成功を収めてきた。一方、日本はボトムアップ型で、現場に多くの権限が委ねられており、現場が主体的に創意工夫を積み重ねてきた。これが日本の製造業における成功要因の1つとなっている。

FA(ファクトリーオートメーション)の分野でも差異がある。欧米では生産ライン全体をラインビルダーから一括購入することが一般的だ。これに対して日本では機械メーカーから個別に装置を購入し、現場で組み合わせて生産ラインを構築した上で、継続的な改善を加えていく。

この違いはDXの優劣を意味するものではない。どちらのアプローチにも、それぞれメリットとデメリットがある。「日本は製造DXが遅れている。ドイツの例を見よ」などの声もあるが、筆者は欧米型のDXを日本で模倣するだけでは、成功できるとは思えない。先進事例を参考にしつつも、現場の力を生かした日本独自のDXを生み出すべきだと感じている。

日本でも一部の企業では、現場の力を生かした「草の根DX」のアプローチによりDXを成功させている。特に重要なのが、短期で成果を挙げる「クイックウィン」の考え方と、DXの基礎を学べる教育サービス/ソリューションによるOJT(On the Job Training)を行う、という2つの視点だ。

クイックウィンとOJTが重要な理由とは

製造業は他の業界よりも特に、クイックウィンにより、小規模でも素早く確実に成果を挙げることが重要である。工場ごとに使用する技術や運用プロセスは異なり、それが差別化要素にもなっているため、業界内の類似企業であっても工場が抱える課題は異なる場合が多い。そのため、他社事例を見ても「うちには合わない」との反応が多くなる。そのため、まずは自社独自の事例を作り出すことが必須になる。

当社の顧客である大手化学メーカーは、「スマートファクトリー」を掲げつつも、あえて共通材料を扱う資材倉庫から小さくDXを開始した。これにより、全部門が資材倉庫に共通材料を取りに来るたびに、自社のDX事例に触れざるを得なくなった。他にも、マネジャー会議での成果報告や社外カンファレンスへの登壇を通じて、社内の他部門に自社独自の事例を伝えている。

また、DXの基礎を学べる教育サービス/ソリューションによるOJTは、社内で「現場サイエンティスト」を育成し、自社のDXを推進する最短ルートになる。外部のデータサイエンティストが、工場の業務プロセスを完全に理解できることはまれだ。それよりも現場の人材がデジタル技術を学んだ方が早い。

ただし、難解な統計学やデジタル技術の基礎を座学で学ぶだけでは不十分だ。押さえるべきは、自身の業務でのデータ活用方法やDX実現のポイント、外部専門家との付き合い方などである。これらはDXの基礎を学べる教育サービス/ソリューションを使用した実践的な学習により身に付けるのが近道だ。

当社の顧客である大手機械メーカーは、「どんな現場でもデジタルへの関心、知識がある人材が5〜10%は必ず存在する」と語る。その人材をDXプロジェクトに抜てきし、会社が支援してクイックウィンで「勝たせる」ことで、自信を持って現場サイエンティストとして成長するというのだ。

DXを成功させるためには、日本の製造業の特性を最大限に生かしたアプローチが効果的だ。そのためにはこれまで述べたように、オペレーションを簡単にする柔軟なDXと、現場力を生かす草の根DXが特に重要である。

次回は、DXの重要な要素であるIoTについて深堀りしてみたい。そして、米国のTesla(テスラ)を事例として、IoTの観点から製造業としての凄さを解説し、国内製造業のモノづくりに示唆を与えるエッセンスについて解説する予定である。

筆者紹介

林英俊(はやし ひでとし) スマートショッピング代表

ローランド・ベルガーで製造業中心に経営コンサルティング。Amazon.comで定期購入・有料会員プログラムの立ち上げ・グロースを経験。

スマートショッピングを創業、リアルタイム在庫把握で現場カイゼンが可能な生産管理DX「スマートマットクラウド」を展開。DXやIoTに関する講演多数。

関連記事

いまさら聞けない「製造業のDX」

いまさら聞けない「製造業のDX」

デジタル技術の進歩により現在大きな注目を集めている「DX」。このDXがどういうことで、製造業にとってどういう意味があるのかを5分で分かるように簡単に分かりやすく説明します。 製造業のDXプロジェクトはなぜ失敗してしまうのか?(前編)

製造業のDXプロジェクトはなぜ失敗してしまうのか?(前編)

今回から本連載最終章です。DX(デジタルトランスフォーメーション)プロジェクトが失敗する原因について、グローバル製造業の経営企画部門所属の音更さんと経営コンサルタントの鹿追さんに、BOM(部品表)やPLMを軸に議論してもらいましょう。 「DX時代ならではのビジネスモデル」とは?

「DX時代ならではのビジネスモデル」とは?

国内企業に強く求められているDX(デジタルトランスフォーメーション)によって、製造業がどのような進化を遂げられるのかを解説する本連載。第2回は、DX時代(DXが進んだ未来)にどのようなビジネスが創造されるのか、その方向性を解説する。 DXとは何か? その本来の意味と4つの進化形態

DXとは何か? その本来の意味と4つの進化形態

国内企業に強く求められているDX(デジタルトランスフォーメーション)によって、製造業がどのような進化を遂げられるのかを解説する本連載。第1回は、そもそもDXとは何なのかを説明する。 日本の製造業の強みを生かしたDXとは?

日本の製造業の強みを生かしたDXとは?

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第2回は「日本の製造業の強みを生かしたDX」について、ドイツとの対比を交えながら解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク