工場のレイアウト計画における「アクティビティ相互関係分析」と素案作成:現場改善を定量化する分析手法とは(3)(3/3 ページ)

2.レイアウトの素案作成

次にレイアウトの素案を作成しますが、物理的制約や法規などの制約条件、管理上の配慮などを勘案しながらレイアウトの素案を決定していきます。併せて、レイアウト形態の決定、配置構想の立案、レイアウト案の可視化などを行った上で、レイアウトの素案を幾つか作成します。

2.1 面積相互関連図(Space Relationship Diagram)

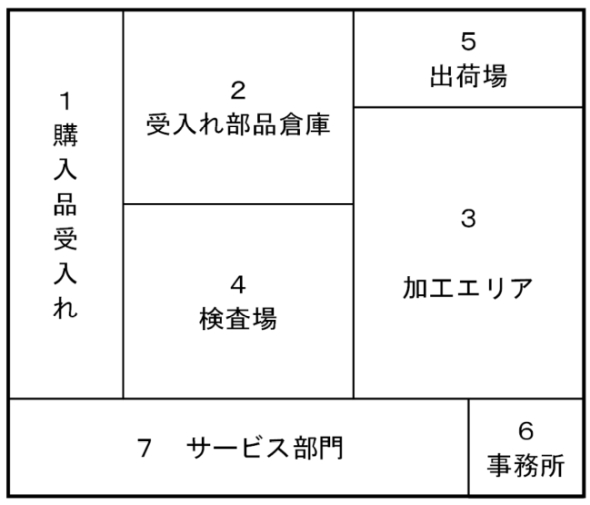

これまでの分析手法では考慮していなかった、生産活動に必要な面積の決定を行って、利用可能な面積と対比しながらレイアウト案の調整を行います。面積相互関連図は、決定された面積をアクティビティ相互関係ダイヤグラムに当てはめながら第1段階のレイアウト案、つまり面積相互関連図を作成します。

図4に事例として示した面積相互関連図は、理論的に理想となる配置ですが、実際のレイアウト案の採用に当たっては、さらにマテリアルハンドリングシステム(MH:Material Handling System)や倉庫などの保管設備、工場立地、人的要件、建屋構造、動力や水道、ガスなどのユーティリティー付帯設備、諸管理方式など、種々考慮すべき修正事項を加味して総合的に実際の制約を考慮して作成します。全てのアクティビティが最適に配置されるように調整を繰り返しながら、レイアウトの素案を決定していきます。

また前述しましたが、実際のレイアウト素案の作成に際しては、アクティビティの数が多ければ多いほど複雑さが増してきます。結局は、4本線や3本線で結ばれたアクティビティ同士は、できるだけ接近するように、また、それらの線の交差ができるだけ少なくなるようにレイアウトを決めていきます。

2.2 レイアウト案の作成

作成した面積相互関連図は、理想的配置であるといえますが、それを実現するためには多くの修正すべきことが含まれています。いろいろな制約条件を加味しながら面積相互関連図を実際的なレイアウト案に仕上げていかなければなりません。

そのようなレイアウト案を作成するためには、実際上の制限について検討を行わなければなりませんが、制約の中には極力排除すべきという努力目標的な制約や、必ず満たさなければレイアウト案が実現できない制約条件などが存在します。

レイアウトの種類によって、それぞれ条件が異なります。例えば、倉庫のレイアウトでは、物の運搬方法や保管設備の状況、物の取り扱い方法に合わせて配置を変更しなければならないこともあります。また、事務所のレイアウトでは、管理方法や人的側面が優先され、運搬方法や設備などについては優先度が低くなります。

◇ ◇ ◇ ◇

今回は便宜上、サービス部門と表現していますが、一般的には「補助サービス」と表現されることもあります。補助サービスは、動力や補助的設備など、レイアウトすべきエリアに用意しておかなければならない関係のある活動や機能のことで、それによって広義の生産性などに対して効果的であるものをいいます。

例えば、保全や機械設備の修理部門、工具室、洗面所や更衣室、食堂、場合によっては救護室、工場事務所、出荷場、受け入れ場(または入荷場)や出荷(または発送)を含めた補助サービス、倉庫も補助サービスに含める場合もあります。今回は、受け入れ場、倉庫、出荷場、事務所はサービス部門とは分離しました。

これらの補助サービスは、関わる全ての面積を合算して比較してみると、生産部門よりも広い床面積を占めることは珍しくありません。従って、補助サービスのレイアウトに対しては、注意深くレイアウト計画を立案しなければなりません。

面積相互関連図を基に複数のレイアウト案を作成し、その後、それぞれのレイアウト案について比較して評価を行います。次回は、このレイアウト案の比較評価について説明していきたいと思います。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

工場のレイアウト改善はどのように進めればいいのか

工場のレイアウト改善はどのように進めればいいのか

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第2回は、レイアウト計画における課題改善の進め方とSLP法における各種分析手法の位置付けについて説明した後、「ものの流れ分析」で用いられる「加工経路(図)分析法」と「From-Toチャート分析法」を紹介する。 「現場改善の定量化」で工場に携わる誰もが経営実践者になれる

「現場改善の定量化」で工場に携わる誰もが経営実践者になれる

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第1回は、連載の狙いを紹介するとともに、レイアウト計画を行うSLP法を実践するためのPQ分析法と工程分析法について解説する。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図4 面積相互関連図の例

図4 面積相互関連図の例