自動車部品の3Dデータから危険な形状を自動検出、手戻りや金型修正リスクを軽減:メカ設計ニュース

エリジオンは自動車の3D CADデータから安全基準に満たない危険な部品形状を自動検出するソフトウェア「DFAS Studio」を発表した。

エリジオンは2023年2月8日、3D CADソフトウェアで作成された自動車の設計データから、国際的な安全基準に満たない突起などの形状を自動検出するソフトウェア「DFAS Studio」を発表した。

自動車部品を設計する場合、人の身体などに接触する部分の形状はケガをしないように国際的な安全基準を満たす必要がある。この基準を満たしているかどうかを設計段階で適切に確認する必要があるが、万一漏れが発生してしまうと手戻りにつながり、開発期間の遅延が生じてしまう。さらに、試作後の段階で交通安全環境研究所などの公的機関や社内の品質管理部門から不備を指摘されれば、金型の作り直しなどによって、数億円規模のコストが発生する可能性もある。

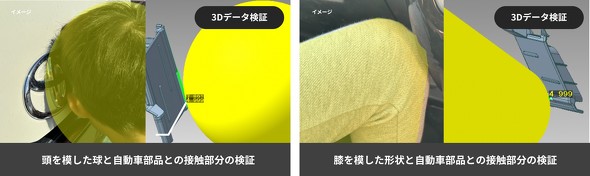

DFAS Studioの「DFAS」は“Design for Automotive Safety”の略で、膨大な部品で組み上げられている自動車の3Dデータの中から、ケガにつながる可能性のある鋭い突起形状や膝がはまり込んでしまうような部分などを、安全基準に基づいて漏れなく検出してくれる。また、従来は人の経験や感覚が検証結果の精度に影響していたが、ソフトウェアによる自動化によって、高精度かつ安定した検証を可能にする。

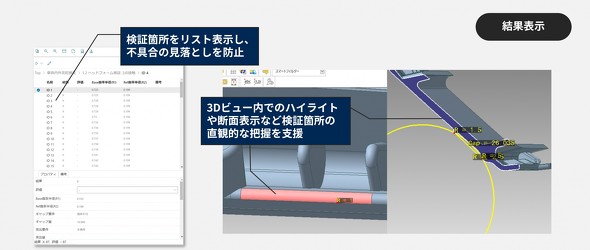

DFAS Studioによって検出された該当箇所は、ハイライト表示やリスト(一覧)を用いたレポートとして出力されるため、誰でも手軽に結果を確認でき、情報伝達や共有がスムーズに行えるという。

DFAS Studioには、国際的な安全基準に基づいたチェック項目があらかじめ設定されており、導入後すぐに利用できる。併せて、企業ごとに定められた独自の検証項目を追加したり、パラメーターをカスタマイズしたりすることも可能だ。このように、企業が長年培ったノウハウをDFAS Studioに組み込むことで、ベテラン技術者がいない場合でも設計品質を保つ体制を構築できる。

なお、DFAS Studioに用いられている3Dデータから特定の形状を検出して安全性を確認する手法は、同社の3D形状認識技術をベースにしており、例えば、玩具のST(Safety Toy)基準への適合検査など、自動車以外のあらゆる産業にも応用可能だとする。

今後、エリジオンはDFX(Design for Excellence/ある目的に沿った設計を効率的に行う手法の総称)を新たな事業領域として捉え、独自の3D形状認識技術を応用した製品を提供していく。既に、同社は製造性考慮設計(DFM:Design for Manufacturability)を実現するためのソフトウェアとして「DFM Studio」を発売しており、今回のDFAS StudioはDFX関連製品の第2弾に位置付けられている。

関連記事

AIによる3次元形状の認識、検索技術のアルゴリズムに関する特許を取得

AIによる3次元形状の認識、検索技術のアルゴリズムに関する特許を取得

アストライアーソフトウエアは、AIを用いて3次元形状の認識と検索を可能にする技術のアルゴリズムに関する特許を取得した。3D CADやVR、メタバースなどで活用される膨大な3Dデータの中から、類似形状の検索が可能になる。 AIを活用した類似形状検索システムの導入で製品開発スピードを向上

AIを活用した類似形状検索システムの導入で製品開発スピードを向上

スマートスケープは、同社の類似形状検索システム「SS4M」をニコンが導入したと発表した。SS4Mを用いた類似部品検索により、ニコンは製品開発スピードの向上とコストの削減を目指す。 類似図面検索や発注実績のひも付けなど図面データ活用でDXを推進する新サービス

類似図面検索や発注実績のひも付けなど図面データ活用でDXを推進する新サービス

製造業向け受発注プラットフォーム「CADDi」を手掛けるキャディは、「日本ものづくりワールド 2022」(リアル展、東京ビッグサイト、2022年6月22〜24日)内の「第34回 設計・製造ソリューション展(DMS)」に出展し、同年6月22日から正式提供を開始した図面データ活用クラウドシステム「CADDi DRAWER」を訴求していた。 3D形状認識、3D形状類推AIモデルを搭載した製造業設計支援ツール

3D形状認識、3D形状類推AIモデルを搭載した製造業設計支援ツール

アストライアーソフトウエアは、3D形状認識、3D形状類推AIモデルを搭載した製造業設計支援ツール「Aries」を発表した。現場で蓄積された3D CADデータや3Dスキャンデータを3次元形状AIで管理、活用できるため、生産性向上やDX推進に役立つ。 2D図面と3D形状モデルを検索できる、類似図面検索ソフトウェアを発売

2D図面と3D形状モデルを検索できる、類似図面検索ソフトウェアを発売

日立ソリューションズは、3D形状モデルを検索できる、最新版の「類似図面検索AIソフトウェア」を発売した。独自開発の面深度画像方式により、2D図面と同様に、3D形状モデルデータも検索可能になった。 3D CADデータのみで精密機械部品が発注可能なオンラインサービス開始

3D CADデータのみで精密機械部品が発注可能なオンラインサービス開始

ミスミは、顧客がアップロードした3D CAD設計データから見積もりや発注ができるオンラインサービス「meviy」の提供を開始した。3D CADデータを認識すると即座に見積もりを回答し公差も自動付与するため、部品調達に関わる作業工数を削減できる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞