大阪駅から関空まで14分!? 空飛ぶタクシーの実現を支えるバーチャルモノづくり:3DEXPERIENCE FORUM JAPAN 2022(3/3 ページ)

eVTOL開発を支える「3DEXPERIENCEプラットフォーム」

続いて、クラーク氏はeVTOLの実現に向けた設計、製造の取り組みについても紹介した。Joby Aviationが目指すeVTOLの実現に向けて、一から新たな機体の設計開発を進めていくためには、航空力学、機械工学、電気設計、構造解析、製造といったさまざまな分野を組み合わせ、それらを迅速かつ強力な反復サイクルで回すことが求められた。

「そこで『3DEXPERIENCEプラットフォーム』を活用し、各分野の間で設計意図を効果的に伝達できるようにしながら、設計では『CATIA』、解析では『SIMULIA』、製造のシミュレーションでは『DELMIA』といった各種ツールを駆使して、実際に正しいと思う結果が得られるまでプラットフォーム上で何度も試行を繰り返し、作業を進めてきた。1つのプラットフォーム上でこれらのツールをシームレスに使えるようになったことで、開発チームの負荷が大幅に軽減された。また、設計以外のメンバーも早期に製品開発に携わることができ、重要な意見の交換や情報共有に役立てることができた」と、クラーク氏は3DEXPERIENCEプラットフォーム上でのバーチャルなモノづくり、コラボレーションの有効性について語る。

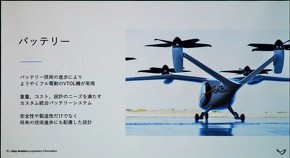

さらに、クラーク氏は電動パワートレインの要であるモーターやバッテリーの開発についても言及。Joby AviationがeVTOLの開発に着手した当時は、電動モーターといえば電車やクルマ向けのものがほとんどで、ドローン用のものでは小さ過ぎたため、軽量かつ高性能、高信頼の航空機用モーターを自社開発。また、バッテリーに関しても、重量とコストを抑え、設計ニーズを満たすコンパクトな統合バッテリーシステムが不可欠であった。いずれも自社開発であるため設計の自由度は高いが、安全性や製造性、さらには将来の技術革新にも対応できる柔軟な設計が求められる。それぞれ別の拠点にあったモーターとバッテリーのチームは、3DEXPERIENCEプラットフォームを介して、「設計の意図とチーム間の明確なコミュニケーションを実現することができた」(クラーク氏)という。

そして、機体設計に関しては「従来の設計手法を踏襲しつつ、素材や一部の設計を現代風にアレンジした」(クラーク氏)とし、機体には軽量なカーボンファイバー(炭素繊維)を用いていると紹介した。時間とコストのかかるカーボンファイバーを用いた部品設計では、CATIA上で複合材の定義をまとめ、それを構造チームと共有し、同一プラットフォーム上で部品のシミュレーションを実施したという。さらに、カーボンファイバーのような複合材の場合、どのように製造するかで剛性や強度などが変わってくるため、DELMIAを用いて製造用ロボットのシミュレーションなども実施。3DEXPERIENCEプラットフォームという単一の共通基盤を活用しながら、迅速な部品づくりを実現したとする。また、製造とともに重要なのが拡張性だとし、「将来の工場の在り方について戦略的パートナーであるトヨタ自動車と検討し、支援を受けながら、バーチャルツインによるプロセスの最適化にも取り組んでいる」(クラーク氏)という。

最後に、クラーク氏は「3DEXPERIENCEプラットフォームのような単一の共通基盤を持つことで、多様でつながりのあるチーム間でコミュニケーションを図りながら、現状を把握し、目指すべき姿に近づけていくことができる。技術や消費者行動が変化する中、『お客さまの時間を節約する』というわれわれの目標に一歩でも近づけるように、ビジネスモデルを構築し、さまざまな業界のキーパーソンとパートナーシップを結んでいく」と述べ、講演を締めくくった。

関連記事

人とロボットが織りなす未来の社会とは 大阪大学教授 石黒浩氏が描く進化の姿

人とロボットが織りなす未来の社会とは 大阪大学教授 石黒浩氏が描く進化の姿

ダッソー・システムズでは2022年7月6〜26日まで、オンラインで年次カンファレンス「3DEXPERIENCE CONFERENCE JAPAN 2022」を開催した。本稿では基調講演の中から、大阪大学 基礎工学研究科 教授(栄誉教授)の石黒浩氏による講演「人とロボットと未来社会」の内容をお届けする。 ルアー開発に「CATIA」を活用するジャッカル、直感的かつ数値的な操作が“肝”

ルアー開発に「CATIA」を活用するジャッカル、直感的かつ数値的な操作が“肝”

ダッソー・システムズは年次カンファレンス「3DEXPERIENCE CONFERENCE JAPAN 2022」をオンラインで開催(会期:2022年7月6〜26日)。本稿では、ユーザー事例講演の中から、滋賀県の釣り具メーカーであるジャッカルの講演「Imagine&Shapeを活用した釣り用ルアーの開発事例」の内容をお届けする。 サステナビリティの促進に貢献するバーチャルツイン

サステナビリティの促進に貢献するバーチャルツイン

ダッソー・システムズは年次カンファレンス「3DEXPERIENCE CONFERENCE JAPAN 2022」をオンラインで開催(会期:2022年7月6〜26日)。本稿では、基調講演の中から同社 技術部 ディレクターのセバスチャン・カーデット氏の講演「バーチャルツインが加速する持続可能な世界」の内容をお届けする。 SDGsを成長と未来への基盤づくりの機会に、ダッソーが示す製造業のあるべき姿

SDGsを成長と未来への基盤づくりの機会に、ダッソーが示す製造業のあるべき姿

ダッソー・システムズは年次カンファレンス「3DEXPERIENCE CONFERENCE JAPAN 2022」をオンラインで開催(会期:2022年7月6〜26日)。本稿では、基調講演の中から同社 代表取締役社長のフィリップ・ゴドブ氏の講演「新たな視界から、世界と向き合う」の内容をお届けする。 トヨタが挑戦する3Dプリンタ×ジェネレーティブデザインによる次世代モノづくり

トヨタが挑戦する3Dプリンタ×ジェネレーティブデザインによる次世代モノづくり

ダッソー・システムズ主催のオンライン年次カンファレンス「3DEXPERIENCE CONFERENCE JAPAN 2021」において、「ジェネレーティブデザインの検討事例」と題し、トヨタ自動車の取り組みを紹介する業界別セッションが行われた。トヨタ自動車はなぜ「Function Driven Generative Designer」を導入したのか。その背景や狙いについて語られた。 イノベーションなしでは成立しない時代、ダッソーが提供する価値と取り組み

イノベーションなしでは成立しない時代、ダッソーが提供する価値と取り組み

ダッソー・システムズは年次カンファレンス「3DEXPERIENCE CONFERENCE JAPAN 2021」をオンラインで開催(会期:2021年6月15日〜7月9日)。本稿では、基調講演の中から同社 代表取締役社長のフィリップ・ゴドブ氏の講演「変化する社会を支えるバーチャルツインエクスペリエンス」の内容をお届けする。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞