EVは環境に優しいのか、電池のライフサイクルでのCO2排出量を考えるポイント:今こそ知りたい電池のあれこれ(13)(1/3 ページ)

昨今、注目が集まっている地球温暖化問題や脱炭素への影響をLCAによって評価するためには「製品のライフサイクルで考えたときのCO2排出量」、すなわち「LC-CO2」について考える必要があります。そこで今回は電池におけるLC-CO2を考える上で注目すべきポイントを整理していきたいと思います。

前回は環境影響を考えるための指標の1つである「LCA」(ライフサイクルアセスメント)について解説しました。

「EV(電気自動車)は走行時のCO2排出はゼロだが、製造時、特に電池の製造において多くのCO2を排出するため、必ずしも環境負荷が低いわけではない」という意見を聞いたことがある方もいらっしゃるのではないでしょうか。

昨今、注目が集まっている地球温暖化問題や脱炭素への影響をLCAによって評価するためには「製品のライフサイクルで考えたときのCO2排出量」、すなわち「LC-CO2」について考える必要があります。そこで今回は電池におけるLC-CO2を考える上で注目すべきポイントを整理していきたいと思います。

リチウムイオン電池をつくるときに発生するCO2

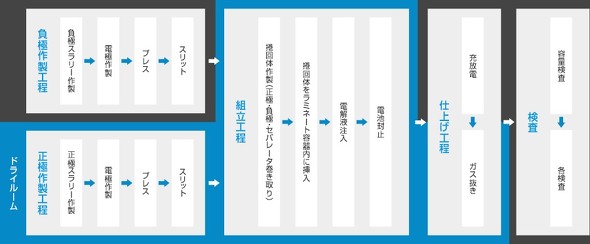

一般的なリチウムイオン電池の製造工程は以下の通りです。

電池原料を混合した「スラリー」と呼ばれる合材塗料を金属箔の上に塗布・乾燥し、その後プレス(ロールプレス機による電極合剤部分の厚み調整)やスリット(切断巻き取り装置による切断加工)で整形したものを電極となります。電極を電解液やセパレータとともに筐体の中に封入することで電池セルが組み上がります。

今回は捲回体(正極/負極/セパレータを重ねて巻き上げたロール状の構造体)をラミネートフィルムの中に封入した「ラミネートセル」を一例として取り上げます。用いる筐体の材質や形状の種類の違いや、捲回体ではなく積層体(枚葉状に切断した電極シートの間にセパレータを挟んで積み重ねたもの)を封入する場合などによって出来上がるセルに多少の違いはありますが、製造工程の概要としては例に示した通りです。

電池セルの形として組みあがった後、エージング処理(初期充放電や加温による活性化)によって電池として十分に機能する状態にし、製品検査を経て異常がないことを確認することで、リチウムイオン電池の完成となります。

この一連の製造工程におけるCO2排出量は生産動力として使用する電力量とその電源構成に大きく依存します。

例えば、電極の乾燥工程においては、乾燥炉を稼働させるためのエネルギー消費が大きく、結果としてCO2排出量も多くなる傾向にあります。リチウムイオン電池の特性上、電池内への水分混入を避けるためにドライ雰囲気で行われる製造工程も多く、ドライルームを稼働させる必要があることも大きなエネルギー消費の発生要因となります。また、組み立て後の電池に実施するエージング処理や検査工程においても充放電を行う必要があるため、大容量の電池を大量に生産するほど、トータルの電力消費量は増えることになります。

CO2排出量を算出する上で考慮すべき点は電池自体の製造工程だけではなく、電池原料の製造段階にも及びます。

電極に使われる「活物質」の多くは正極・負極ともに製造過程に1000℃以上で焼成する高温のプロセスが含まれるため、CO2排出量の増大に寄与します。金属箔や電池筐体に使われるアルミも精錬での電力消費が大きく「電気の缶詰」と呼ばれることもある物質です。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク