EVは環境に優しいのか、電池のライフサイクルでのCO2排出量を考えるポイント:今こそ知りたい電池のあれこれ(13)(2/3 ページ)

電池製造時のCO2排出をどう減らすか

こういった電池製造におけるCO2排出を削減するために取り組むべきポイントは大きく2つに分けられます。

1つは「製造工程の改良」です。先述の通り、製造工程におけるCO2排出量は生産動力として使用する電力量に大きく依存します。工程改善によって電力消費量を削減することはCO2排出量の抑制につながります。

正極スラリー(電極合材塗料)には、N-メチル-2-ピロリドン(NMP)と呼ばれる有機溶剤が使用されます。NMPの沸点は約200℃と高く、これを乾燥炉にて揮発させなければならないことが電極乾燥工程のエネルギー消費量が増える要因となっています。正極スラリーに用いる溶剤をNMPではなく水に置き換えることができれば、それだけでもCO2排出量削減及び環境負荷低減が見込まれます。また、そもそもスラリーに用いる溶剤量を極限まで減らして乾燥工程自体を簡略・削減しようという取り組みもなされています。

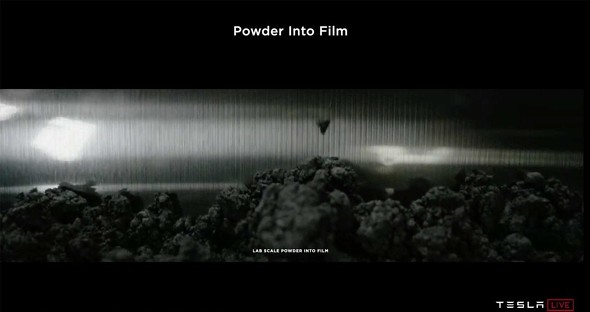

2020年9月に開かれたテスラの電池開発進捗報告イベント「Battery day」においても、電極の乾燥工程を簡略化させる「ドライ電極製法」の開発が進められている旨の説明がありました。

もう1つは「再生可能エネルギーの導入」です。一連の工程上、どうしても多大なエネルギー消費が避けられない場面においては、その電力供給を担う電源構成から変えていく必要があります。

例えば、スウェーデンで電池製造を行うスタートアップ企業「ノースボルト」は再生可能エネルギーを最大限に活用することで「低排出でクリーンな電池の製造」を第一に掲げています。また、中国の電池メーカーCATLも2022年3月、約9400億円を投じ、製造時にCO2が排出されない「ゼロ排出バッテリー工場」を建設することを発表しました。

日本カーリット群馬工場は自家用水力発電所を有する「100%再生可能エネルギー工場」です。電池試験所は群馬工場の敷地内にあり、電池の充放電試験に要する電力は再生可能エネルギーによって賄われています。

ここまでリチウムイオン電池の製造工程におけるCO2排出について解説してきました。繰り返しになりますが、LCAによって評価するCO2排出とは「製品のライフサイクルで考えたときの総排出量」です。そのため電池の製造段階だけではなく、製品搭載後にどのように使用されるのか、最終的にどのように廃棄されるのか、といった各過程での排出量も考慮されます。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク