半導体や樹脂不足、サプライチェーン混乱への対応に迫られる2022年:MONOist 2022年展望(4/4 ページ)

サプライチェーン混乱の影響を抑える取り組み

一時的にはこれらの取り組みでしのげても、COVID-19の変異株の拡大や地政学上の問題は生まれ続ける。そこで2022年はこれらの混乱の影響を少しでも抑えられる体制作りへの動きが活発化する見込みだ。

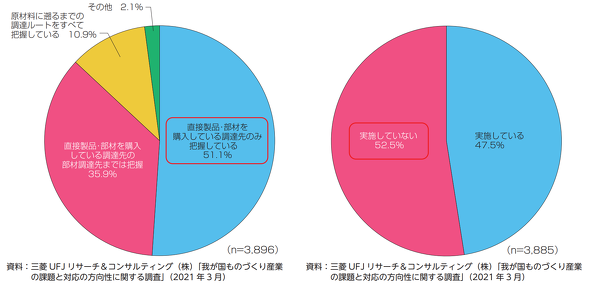

方策の1つになるのが、サプライチェーン管理のさらなる強化である。既に日本の製造業では、東日本大震災やタイの洪水などさまざまな災害の経験から、サプライチェーンの管理および、2次、3次サプライヤーの管理などを進めてきているところも多い。これらを土台としつつ、変化に即応する柔軟性を強化することが求められている。

ポイントはリアルタイム性だ。製造業のサプライチェーンのグローバル化が進み、世界中のあらゆる異変の影響をサプライチェーンが受けるようになった。グローバル化が進めば進むほど、サプライチェーンそのものは脆弱になる。さらにこうした異変を全て予測することはほぼ不可能である。そこで、変化の予兆をより早くつかみ、これらに対応する即応性が必要になる。そのためには、従来のように人手を介して情報を集めるのではなく、異変が生まれる現場の最前線の情報をリアルタイムで収集し、さまざまな判断を行えるようにするのが理想だ。

例えば、企業単位ではSCMシステムでは一元的に管理していても、工場や物流の現場で部品がどのようなステータスにあるのかを把握できていない場合は多い。現場ではExcelなどで個々に管理し、システム間の情報連携では人手で入力するという場合もよく見られる。こうした現場に散在するデータを自動で一元的に把握できるような仕組みを作り、現場での変化を把握できる「高度なサプライチェーン管理」を実現することが求められている。

既に大手自動車メーカーでは、サプライヤー管理をより深くまで行う動きが活発化しており、これらの情報を一元的に管理する動きの強化も進んでいる。まずは物流現場や製造現場などでデータ化ができていない領域のデータ化をコード定義なども含めて進めるとともに、これらを収集する仕組み、見える化して活用する仕組みを1つ1つ作り上げていく動きが広がる見込みだ。

急な設計変更や生産工程変更にも対応する仕組み

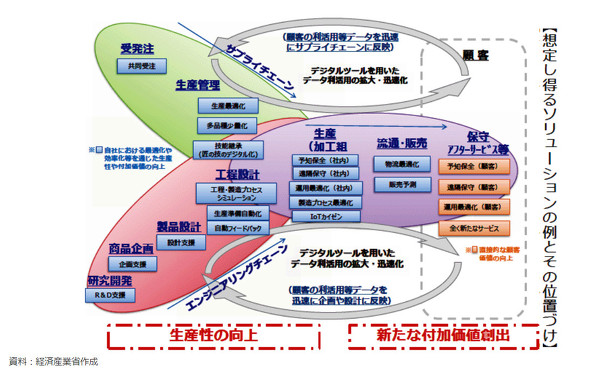

同様に、急な設計変更や生産工程変更に対応していくには、サプライチェーンとエンジニアリングチェーンのシステム連携なども求められる。代替部品の採用などを判断し、設計変更と生産工程の検証および変更のリードタイムをできる限り低減していくことが、変化に対応するための柔軟性確保につながってくるからだ。そのためには、リアルでの検証などの工程をできる限り減らし、デジタル空間上で行えることをできる限りデジタル上で自動で行えるようにしていくことが必要となる。

ここまで見てきたように、これらの動きは今回のCOVID-19で初めて生まれた動きではなく、インダストリー4.0やスマートファクトリー化、製造業DX(デジタルトランスフォーメーション)などの文脈で訴えられてきた取り組みである。以前から指摘されてきたこれらの取り組みの必要性が、COVID-19およびサプライチェーン混乱の動きで顕在化したということがいえる。2022年は、一時的対処策を粛々と進める一方で、これらのデジタル化の動きをさらに加速させ、今後も続くサプライチェーン混乱の影響度を下げる動きが広がる見込みだ。

関連記事

不確実性の時代に向けしなやかなサプライチェーンを、“攻めのIT”の一策に

不確実性の時代に向けしなやかなサプライチェーンを、“攻めのIT”の一策に

新型コロナウイルス感染症(COVID-19)の世界的な感染拡大があぶり出したのが、パンデミックという想定外の事態に対応できない製造業のサプライチェーンの脆弱性だった。2021年は、製造業に求められているDXの一環となる“攻めのIT”として「しなやかなサプライチェーン」を実現する端緒の年になるかもしれない。 深刻化する半導体不足、納期が1年以上、価格が20〜30倍に跳ね上がるものも

深刻化する半導体不足、納期が1年以上、価格が20〜30倍に跳ね上がるものも

半導体や電子部品の通販Webサイトなどを手掛けるコアスタッフは2021年6月30日、不足が叫ばれている半導体に関する考察と、これらの状況に対する同社の取り組みについて発表した。 半導体不足が中堅中小製造業を直撃、自動車業界による在庫確保の余波か

半導体不足が中堅中小製造業を直撃、自動車業界による在庫確保の余波か

コアスタッフが供給が逼迫(ひっぱく)している半導体や電子部品の現状について、オンライン商社としての立場から解説。同社はこれまでも同様の会見を行っており、その際には「納期が1年以上、価格が20〜30倍に跳ね上がっている」と報告したが、現在はさらに状況が厳しくなっているという見立てだ。 ナイロン不足は長期化の見通し、ヘキサメチレンジアミンを使う他の素材への影響も

ナイロン不足は長期化の見通し、ヘキサメチレンジアミンを使う他の素材への影響も

ナイロンの供給に関しては2018年ごろにも問題が発生したが、今回はさまざまな原因が絡み合っていることで供給不足が長期化しかねない。エンジニアリングプラスチックを手掛けるオランダの化学大手DSMに、ナイロンと代替素材の状況について話を聞いた。 デジタルサプライチェーンツインを成すサプライチェーンモデルとデジタル基盤とは

デジタルサプライチェーンツインを成すサプライチェーンモデルとデジタル基盤とは

サプライチェーンにおける業務改革を推進する中で、デジタルがもたらす効果や実現に向けて乗り越えなければならない課題、事例、推進上のポイントを紹介する本連載。第5回は、デジタルサプライチェーンツインの実現に必要なサプライチェーンモデルとデジタル基盤について紹介する。 いまさら聞けない モデルベース開発入門

いまさら聞けない モデルベース開発入門

あなたは人に「モデルベース開発」を正しく説明できるだろうか? プロセス改善手法の1つであるモデルベース開発の概念や特徴について解説 半導体不足の遠因となった、旭化成の半導体工場火災で起こったこと

半導体不足の遠因となった、旭化成の半導体工場火災で起こったこと

旭化成は2021年9月14日、2020年10月に起きた宮崎県延岡市の旭化成エレクトロニクス 半導体製造工場の火災について事故調査報告書をまとめたと発表した。建屋棟の損傷が激しく火災原因の特定には至らなかったが、発火場所の推定と、再発防止策などの調査結果を公開している。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

調達先の把握状況(左)と調達先の情報の定期更新の実施状況(右)[クリックで拡大] 出所:2021年版ものづくり白書

調達先の把握状況(左)と調達先の情報の定期更新の実施状況(右)[クリックで拡大] 出所:2021年版ものづくり白書 スマート工場にかかわる工程とそのソリューション、位置付け(クリックで拡大)出典:2020年版ものづくり白書

スマート工場にかかわる工程とそのソリューション、位置付け(クリックで拡大)出典:2020年版ものづくり白書