パナソニック新潟工場の現場を変えた、たった4人の「からくり改善」【後編】:メイドインジャパンの現場力(32)(3/4 ページ)

作業者の「きつい」をからくりで改善

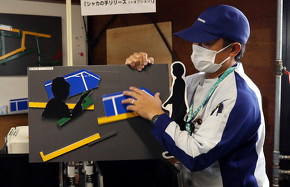

生産性改善はもちろんだが、作業者の身体的負担を軽減するために開発した「からくり改善」装置が作品名「シャカの手リリース」だ。

これは誘導灯パネルの製造工程で導入されているものだ。従来はパネルが50枚入った重さ20kgの箱を入れ替えて、作業者は180度反転して組み立て作業を行い、また反転して作業済み製品用の箱に戻す作業を行ってきた。しかし、重いものを扱う作業や1日2000回以上続く反転動作の負荷が大きく、現場作業員が長続きしない環境になっていた。

これをからくり改善装置により、同じ向きで振り返り動作なしに作業を行えるようにした。正面から箱を流し、作業をした後に、足踏みペダルを踏むと作業済みワークを下に流す仕組みである。

ただ、この環境で問題になったのが作業スペースが非常に狭いという点だ。「からくり改善」装置そのものをコンパクト化する必要があり、傾斜の問題からレールを下に開けるだけでは後ろの箱に引っ掛かって流れないという課題が生まれた。そこで、「シャカの手」をモチーフとした機構により、足踏みペダルを踏むとレールが下に空くとともに、後ろの箱を少し押し上げる機構を構築した。さらに、作業時にもパネルが前傾状態になっていると手を挟む場面があり、その危険性を回避するためにオプション機構として箱の傾きを戻す機構なども採用している。実際に現場作業者からも「反転作業がなくなり非常に楽になった」という声があるという。

こちらは相談を受けてから導入まで約2日で実現。さらに材料費は1ライン当たり4万6000円で総改善費用を含めても約10万円で行えたという。現在はこの装置を4台導入しており、1日当たり80分の改善効果を得られているとしている。

付帯作業を効率化し作業者の負担軽減と生産性向上

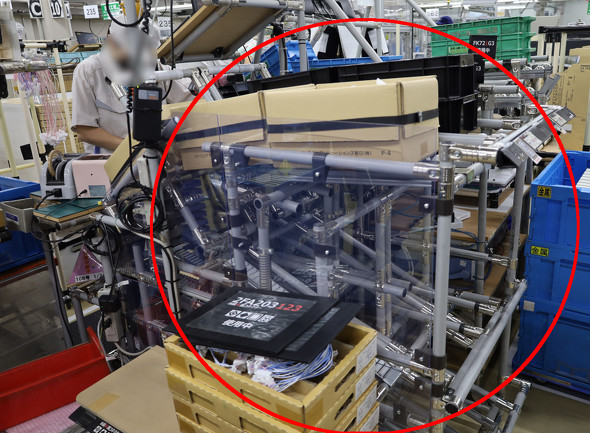

「シャカの手リリース」と同様に移動なしでトレーの処理を行えるようにしたのが、自動車用照明の生産ラインに導入した作品名「2層式選択機」だ。

これは箱からトレーを取り出し、使用部品をピックアップしてトレーを返却するという作業で導入。従来は空きトレーを載せた空き箱を処理する作業が必要となり、この作業がロスを生んでいた。

「2層式選択機」は3段構造となっており、最も上の3段目に部品付きのトレーが入った箱がありここで作業を行い、空きトレーを2段目の箱に入れる。そして、足踏みペダルを踏むと、2段目の空きトレー入りの箱が1段目に流れ、作業者の反対側からピックアップできるようにする仕組みだ。

足踏みペダルを踏んだ時点で、3段目のピックアップ済みの箱は2段目に移り、今度は空きトレーを入れるための箱になる。そして3段目には新たに用意された部品入りトレーの箱が用意されるという仕組みである。付帯作業によるロスを削減したパターンで、製作期間は5日間で改善効果は年間6時間だとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク