ヘテロジニアスデザインと先進的パッケージングがPPACtを改善:アプライド マテリアルズ ブログ(2/2 ページ)

先進的パッケージング技術はフロントエンドのウエハー製造装置需要の増加をもたらす

複数のチップを最短かつ最も高密度の配線により電気的に接続するベストな方法は、モノリシックICの配線構築に使われているものと同じ前工程製造装置を採用することである。TSVでは精密なエッチング装置や電解めっき(ECD)装置、化学機械研磨(CMP)装置などが多く使われる他、ハイブリッドボンディングには特殊なCMP処理や前処理、アニールなどが必要となるからだ。

先進的パッケージングの試験場

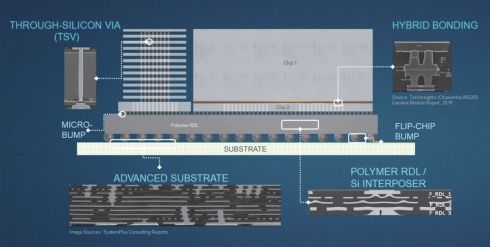

アプライド マテリアルズはこうしたテクノロジーをシンガポールのAdvanced Packaging Development Centerに集め、最先端のクリーンルームを備えた世界トップクラスのウエハーレベルパッケージング研究所としてこれを運用している。ここでは先進的なバンプやマイクロバンプ、微細な再配線層(RDL)、TSV、ハイブリッドボンディングなど、ヘテロジニアスインテグレーションの基本となる要素の実用化を進めている(図2)。同センターでは当社独自にプロセス技術を協調最適化し、試験装置を使ってそうした技術の堅牢性を十分に検証することができる。

図2 アプライド マテリアルズは、ヘテロジニアスインテグレーションの基本となる要素の実用化を進めている。一連の技術はいずれもI/O密度を高め、データ伝送1ビット当たりの電力消費を引き下げる役目を果たす[クリックで拡大] 図版出典:SystemPlus Consulting Reports

図2 アプライド マテリアルズは、ヘテロジニアスインテグレーションの基本となる要素の実用化を進めている。一連の技術はいずれもI/O密度を高め、データ伝送1ビット当たりの電力消費を引き下げる役目を果たす[クリックで拡大] 図版出典:SystemPlus Consulting Reports業界パートナーシップ

アプライド マテリアルズは昨年、BE Semiconductor Industries(Besi)とダイベースのハイブリッドボンディングを行う業界初の完全かつ実証済み装置ソリューションの共同開発に合意したことを発表した。開発作業の大部分はAdvanced Packaging Development Centerで進められている。さらに、先日開催されたMaster Classでは、ハイブリッドボンディングに関連してもう1つパートナーシップを発表した。

より大型の基板が間もなく登場

今日の最先端パッケージにはシリコンウエハー基板が使われているが、今の300mmウエハーのままではパッケージのさらなる大型化と高度化に限界が出てくる。そこで業界では、最大600mm×600mmの四角い基板を新たに模索しつつある。アプライド マテリアルズが先ごろ行った買収は、当社のPVD技術を補完するもので、より大型の基板に精密なメタル成膜を施すことが可能となる。Master Classでは、ディスプレイ市場で培われたテクノロジーがこうした大型フォーマットの導入にどう役立つかも紹介している。

要約すると、世界の大手半導体メーカーやシステム設計会社が目標とするレベルのPPACtを実現するためには、ヘテロジニアスデザインと先進的パッケージング技術が今後ますます重要になる、と当社は見ている。業界をリードする極めて広範な製品ポートフォリオや業界内での協業、お客さま・協業企業が当社とともにイノベーションを追求する世界最先端のパッケージング研究所の活用を通して、このトレンドを推進していきたいと考えている。

Master Classの模様は当社Webサイトよりアクセスいただける。ついでながら、以下の予言は誰が述べたものかお分かりだろうか? 調べてみてほしい。「大型システムを構築するならば、細かな機能を個別にパッケージして相互接続するほうが経済的であることがいずれ判明するかもしれない」

関連記事

- ≫連載「アプライド マテリアルズ ブログ」のバックナンバー

半導体イノベーションを支えるのは先端技術だけではない

半導体イノベーションを支えるのは先端技術だけではない

米国の大手半導体製造装置メーカーであるアプライド マテリアルズ(Applied Materials)のブログの抄訳を紹介する本連載。今回は、同社のMaster Classイベントの開催と絡めて、ICAPS(IoT、通信、自動車、パワー、センサー)分野の動向について紹介する。 新規ファブのサステナブル化に向けた主要半導体メーカーの動き

新規ファブのサステナブル化に向けた主要半導体メーカーの動き

米国の大手半導体製造装置メーカーであるアプライド マテリアルズ(Applied Materials)のブログの抄訳を紹介する本連載。今回は、半導体ファブの省エネや脱炭素の実現に向けた取り組みを紹介する。 シリコンカーバイド(SiC)が電気自動車の普及に拍車

シリコンカーバイド(SiC)が電気自動車の普及に拍車

米国の大手半導体製造装置メーカーであるアプライド マテリアルズ(Applied Materials)のブログの抄訳を紹介する本連載。今回のテーマは電気自動車への搭載が進むSiCデバイスだ。 半導体不足の遠因となった、旭化成の半導体工場火災で起こったこと

半導体不足の遠因となった、旭化成の半導体工場火災で起こったこと

旭化成は2021年9月14日、2020年10月に起きた宮崎県延岡市の旭化成エレクトロニクス 半導体製造工場の火災について事故調査報告書をまとめたと発表した。建屋棟の損傷が激しく火災原因の特定には至らなかったが、発火場所の推定と、再発防止策などの調査結果を公開している。 インフィニオンが300mmパワー半導体新工場を稼働、熱や水素を循環させCO2削減

インフィニオンが300mmパワー半導体新工場を稼働、熱や水素を循環させCO2削減

ドイツのインフィニオン テクノロジーズは2021年9月17日、オーストリア フィラッハの敷地内に薄型の300mmウエハーを使用したパワーエレクトロニクス向けチップの最先端工場を正式にオープンしたと発表した。投資額は16億ユーロ(約2057億円)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク