パナソニック新潟工場の現場を変えた、たった4人の「からくり改善」【前編】:メイドインジャパンの現場力(31)(2/2 ページ)

「からくり改善」が製造現場にもたらす意味

徳吉氏が感じていた「からくり改善」の役割は「人手」と「ハイテク」の間を埋めるというものだ。先進技術を用いた自動化によるモノづくりは大きな流れだが「自動化が進む」ということは基本的には作業を全て機械に任せるということだ。その機械が高度化すればするほど、それらが止まったり壊れたりした場合の影響は大きくなり、さらにこれらを直すことも現場の担当者だけでは難しくなる。そのため、保全の負荷なども高まる。一方で全てを人手で行う属人的な環境では、人手不足やコロナ禍によるソーシャルディスタンスが要求される現在の状況に合わなくなっている。

徳吉氏は「ハイテクなモノづくりと、人手によるモノづくりの間を埋めるものがあると考えていた。複雑で高度な機械を導入するのではなく、簡単で現場でも簡単に直せる半自動化のようなことができれば現場の可能性も広がる。『からくり改善』のように、簡単で動力を使わない設備であれば、万が一壊れたとしても外して人が代わればよい。費用も抑えられ、従来は自動化できなかったところも簡易的に自動化できる」と価値について述べている。

また、現場の従業員のモチベーションなどの問題もあったという。「活動のきっかけとなった職長からの相談では、モノづくりに向ける気持ちの問題があった。モノづくりのハイテク化が進めば進むほど、製造する製品よりも製造設備への対応に時間が取られることになる。製造をしているのか設備のお守りをしているのか分からない状況になる。現場独自の工夫で製品を作る気持ちを見直すためにも『からくり改善』には意味があると考えていた」と徳吉氏は役割について語る。

新潟工場からパナソニック全社の「からくり改善」へ

活動当初は苦しい状況を抱えながら進めてきた「からくり改善」への取り組みだが、徐々に活動の成果が実際の製造現場などでも見られるようになり、さらに社外でも賞を受賞するようになってきたことから、評価を得られるようになってきた。

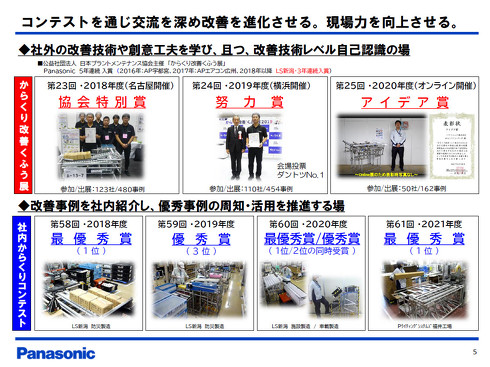

パナソニック エレクトリックワークス社 新潟工場では2018年から「からくり改善くふう展」に参加しているが、いきなり「協会特別賞」を受賞。その後2019年度は「努力賞」、2020年度は「アイデア賞」を受賞し、3年連続で入賞となっている。

これらの実績を積む中で、当初は業務時間に含まれない「同好会」としての活動も、業務に含まれる「分科会」へと格上げされた。さらに新潟工場におけるからくり勉強および活動の拠点として2019年1月に「からくりルーム」を設置。2020年8月にはさらにこの設備も拡張され、活動領域を広げている。

パナソニックの中で「からくり改善」にいち早く取り組み始めたのは、パナソニック くらしアプライアンス社で、パナソニック全体の「からくり改善」についての窓口も同社が担っている。ただ、パナソニック エレクトリックワークス社 新潟工場での「からくり改善」は、次々と実績を拡大してきたことから、2018年にはライティング事業部内での横展開を開始した。2020年にはさらに規模を広げ、パナソニック エレクトリックワークス社全体での水平展開を始めた。さらに2021年にはPLS創研と協力し社内の研修および講師派遣の制度を開始している。現在はパナソニックの社内カンパニー同士の情報交換や「からくり改善」の導入支援なども進めており、パナソニック全社での「からくり改善」の活動を推進する原動力となってきている。

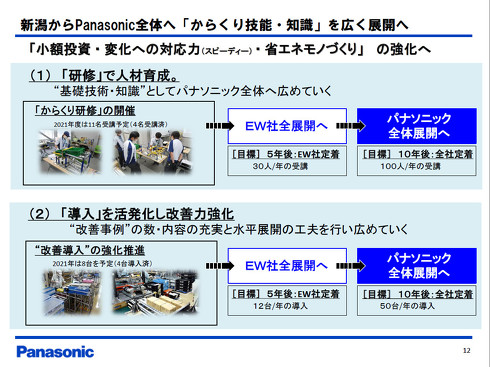

今後はさらにこの活動を広げ、定着させていく方針だ。「2021年度から開始したからくり研修は既に11人が受講予定だ。これを5年後にはエレクトリックワークス社全体で定着させたい。そして10年後にはパナソニック全体で定着させ、年間100人単位でからくり研修の受講生を生み出し続けられるようにしたい。同時に『からくり改善』装置の導入促進も行い、こちらもパナソニック全体で定着させていく。年間50台程度の導入が続くようにしたい」と徳吉氏は今後の抱負について述べている。

後編では、具体的にパナソニック エレクトリックワークス社 新潟工場での「からくり改善」装置とその役割について紹介する。

関連記事

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。 マツダのからくりを通じた人づくり、工場は創意工夫と成長の場

マツダのからくりを通じた人づくり、工場は創意工夫と成長の場

工場では多品種化と生産性向上の両立が求められており、そこでは人がより効率よく安全に作業するための工夫も欠かせない。マツダは長年からくりを活用した作業改善に力を入れてきた。同社がからくりを用いた改善に取り組む理由を聞くとともに、「からくり改善(※)くふう展2018」(主催:日本プラントメンテナンス協会)に出品された同社の作品の一部を紹介する。 製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率

製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率

ロボットを導入するのは難しいが、手作業では効率化や安全性に課題がある……生産ラインのそんな困りごとを解決するのが「からくり」だ。動力に頼らず、ワークの自重やシンプルな動きを利用することで、安全に効率を高められる。知恵と発想がつまったからくりの数々を紹介する。 「からくり改善」で躍進、重力と知恵で実現する自動化で年率30%成長

「からくり改善」で躍進、重力と知恵で実現する自動化で年率30%成長

工場の自動化ニーズが高まる中、安価で作業負荷を軽減できる“からくり”への関心が高まっている。その“からくり”を支援して年率30%成長を見せているのがアルミフレームを提供するSUSである。同社の“からくり”の提案を取材した【訂正あり】。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク