マツダのからくりを通じた人づくり、工場は創意工夫と成長の場:からくり改善(1/3 ページ)

工場では多品種化と生産性向上の両立が求められており、そこでは人がより効率よく安全に作業するための工夫も欠かせない。マツダは長年からくりを活用した作業改善に力を入れてきた。同社がからくりを用いた改善に取り組む理由を聞くとともに、「からくり改善(※)くふう展2018」(主催:日本プラントメンテナンス協会)に出品された同社の作品の一部を紹介する。

工場では多品種化と生産性向上の両立が求められており、そこでは人がより効率よく安全に作業するための工夫も欠かせない。マツダは長年からくりを活用した作業改善に力を入れてきた。同社がからくりを用いた改善に取り組む理由を聞くとともに、「からくり改善(※)くふう展2018」(主催:日本プラントメンテナンス協会)に出品された同社の作品の一部を紹介する。

からくり技術の向上だけが目的ではない

マツダはからくり改善の取り組みに力を入れており、からくり改善くふう展にも2000年から参加している。この展示会で開催されるコンテストでも、多くの作品が受賞している。2018年はマツダとその関連会社から、合計27点を出品した。ブースで随時行われるプレゼンは、この日のために念入りに準備してきたといい、分かりやすく個性的な説明を聞くことができた。

マツダがからくり改善くふう展に参加する目的の1つは生産現場の改善成果を発表するためだ。また単に改善するだけでなく、その成果を発表することによって共感を得ることが自信につながると考えている。つまり、「改善することで作業がやりやすくなるだけでなく、人を育成することも狙っている」とマツダ 本社工場 主幹の末永正光氏は話す。そのため、プレゼン能力の向上にも力を入れているという。

「取り組みを通じて人を育成するには、次の3つの場が必要。『学ぶ場』『実践する場』『評価・称賛する場』だ」と末永氏は話す。そこで同社では「からくり改善道場」と呼ばれる「学ぶ場」で、からくり改善に必要な発想や作り方を学ぶ。学んだことは、各職場で追求しているSQCDM(Safety、Quality、Cost、Delivery、Morale)の目指す姿を実現する手段として展開していく。これが「実践する場」となる。実践した成果は「評価・称賛」を通じて自信となり、改善のモチベーションを向上させる。その場の1つが、からくり改善くふう展だという。

まず課題に気付くことが大事

からくり改善は、てこや歯車、リンクなどのシンプルな機構を組み合わせて、現場でより楽に安全に作業できるようにする取り組みのことである。電気制御などは使用せず、重力や既にある動力を利用し、できるだけローコストで現場の人自らが課題解決に取り組む。

まずは、からくり機構を使った改善の発想や作り方を、からくり改善道場で学ぶ。しかし、ここで一番大切なことは、からくりの作り方ではない。

からくり改善というと、何でもからくりで解決しようと考えてしまいがちだが、「からくりは現場の作業の効率性や安全性を高めていくための手段の1つにすぎない」とからくり改善の指導を行うマツダ 本社工場の佐伯一英氏は話す。

そもそもからくりの制作能力以前に大事なのは、「困ったことを見つける能力」だと佐伯氏は話す。そのヒントは例えば歩く距離が多い、よく振り向いている、右手で取ったものを左手に持ち替えているといったところにある。その動作が習慣になっていると無駄に気付きにくいこともあるが、そういった点に敏感になることがムダ取りの第一歩になるという。

そして気づいた課題を解決できるのは、からくりとは限らない。単に棚の配置や順番を変えれば済むような場合もある。「まずは動きをコンパクトにしたうえで、それでも解決できない課題をからくりで解決することになる」(佐伯氏)という。

実践を通じて作業を楽にし、人を成長させる

からくり改善を行う目的は、自分たちの力で現場の作業を容易にしていくこと、そしてこの取り組みを通じて人を育てることである。「『楽になる』と『成長』は、どちらか1つで成り立つわけではない。作ったからくりが活躍して周りの人が喜び、本人の自信、成長につながるということまでを含めてからくり改善の目的としている」(佐伯氏)。

からくりを考えるのは楽しいものだ。とはいえ、「からくりありきで課題を解決しようとすると、ハイコストで苦労した割に、現場で使われないということも出てくる。そうするとモチベーションが下がってしまい、改善自体に取り組む意欲が低下するという悪循環が起こってしまう」と佐伯氏は指摘する。

「からくりにこだわってしまい、作ったのに現場で使用しなかったという問題はありがち。当社でも実際に、コンテストが目的になり、そうなってしまった時期があった」(佐伯氏)という。

そこでマツダでは、改善に対する取り組み方を考える「Globalからくり改善道場」を実施している。「ここではからくり改善の先生を育てることを目的としている。改善に対する考え方を改めて棚卸ししてもらい、からくり活用を含めた改善全般に対する考え方を身に付けてもらう」(佐伯氏)。

例えば参加者それぞれの現場で、改善したい部分の動画を持ってきてもらい、プロセスを考えるといったことを行っている。参加者はすでにからくり制作については十分な知識と経験を持っているので、それをいかに現場で生かすかなどについて考える場になる。タイや中国、メキシコなど海外工場のメンバーの参加もあり、楽しんでからくり改善に取り組んでいるという。

必要なゲージだけを瞬時にピックアップ

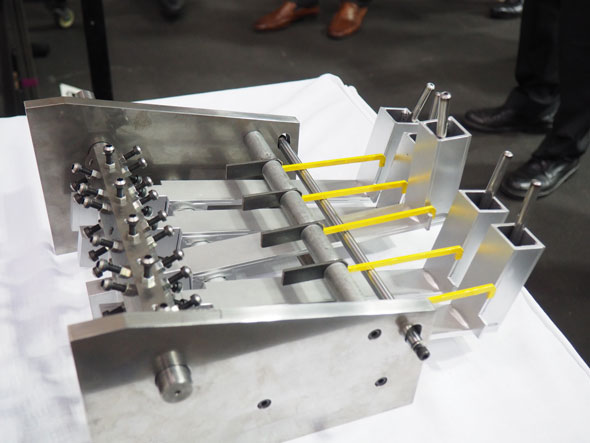

からくり改善くふう展では、知恵と技術が詰まったからくりが多数みられた。マツダの展示の中でも注目を集めていた作品の1つが、広島の本社工場から出品した「ゲージの中のゲージたち……出てこいや!」。これは生産ラインの検査工程で使用されている多数のゲージの中から、生産部品ごとに必要なゲージだけをピックアップしてくれる装置だ。社内で開催しているコンテストでも、最優秀賞を取ったという。

生産部品によって必要となるゲージは異なり、右のダイヤルを合わせることで、必要なゲージの入ったホルダーだけが下がるようになっている。ゲージを手に取ると、シーソーのようにホルダーの逆側に付くおもりで元の位置に戻り、アンチバック機構により固定される。これにより使用していないゲージが一目で分かる。

また、複数の生産部品に対応することができる。組み合わせのパターンは、オルゴールのような六角形の棒に取り付けられたねじで決めており、ねじのない部分はゲージの重さでホルダーを手元に下げる機構になっている。さらに棒を左右にスライドさせることで2倍、つまり合計12パターンに対応した。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- ヤマ発は2026年の関税影響額が3倍に、コスト構造改革で米国事業立て直し急ぐ

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- ドイツの生産拠点に訓練施設開設、DMG森精機が人材育成を強化

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- AI活用で光沢や黒色ワークの点群取得、3Dビジョンセンサーによる自動化促進

コーナーリンク

図1:必要なゲージの入ったホルダーだけが下に傾く。ゲージを取るとホルダーは元の位置に戻り、ゲージを戻しても再び下がることがないため、使用済みのゲージと未使用ゲージを取り違えることはない。

図1:必要なゲージの入ったホルダーだけが下に傾く。ゲージを取るとホルダーは元の位置に戻り、ゲージを戻しても再び下がることがないため、使用済みのゲージと未使用ゲージを取り違えることはない。 図2:黄色いツメが引っ掛かるアンチバック機構により、ホルダーの逆側に付くおもりで上に戻ったホルダーが、再び下がることはない。

図2:黄色いツメが引っ掛かるアンチバック機構により、ホルダーの逆側に付くおもりで上に戻ったホルダーが、再び下がることはない。