「からくり改善」で躍進、重力と知恵で実現する自動化で年率30%成長:からくり改善(1/2 ページ)

工場の自動化ニーズが高まる中、安価で作業負荷を軽減できる“からくり”への関心が高まっている。その“からくり”を支援して年率30%成長を見せているのがアルミフレームを提供するSUSである。同社の“からくり”の提案を取材した【訂正あり】。

人手不足が顕在化する中、工場の自動化ニーズは従来以上に高まってきている。しかし産業用ロボットや専用設備などは高額で設定の手間などがかかり、条件によっては活用が難しい状況がある。こうした課題を解決し現場の負荷軽減に大きく貢献するのが“からくり”である。

【おわびと訂正:2017年9月4日21時 初出ではタイトルが「130%成長」となっていましたが「年率30%成長」の誤りでした。お詫びして訂正致します。】

“からくり”は、モーターやセンサーなどの動力や制御機器を持たずにアナログな機構だけで一定の動作を実現する仕組みである。この“からくり”を用いて工場内の作業改善などを実現する取り組みが「からくり改善※)」である。「からくり改善」は、モノの重力やてこの原理、ぜんまいや滑車などを利用し電力などを使用しないため、シンプルでローコストであることが特徴だ。また、プログラミングなどの専用技術が不要で、現場の手作りで作業改善が行えることなどが利点である。

※)「からくり改善」は日本プラントメンテナンス協会の登録商標です。

「からくり改善」のアルミパイプで躍進

この「からくり改善」で使いやすいアルミフレームを展開し、年率30%成長を続けているのが、アルミ素材メーカーのSUSである。SUSは1992年創業のアルミ素材メーカーで、主力事業の1つが、アルミ押出材フレームや拡張パーツを用いて、モノづくり現場の生産性向上を実現するFA事業である。装置架台や作業台、安全柵などの他、からくり機構をモジュール化した「からくりモジュール」などを供給。製造現場の人手不足や低コストでの生産性改善が求められる中、導入が拡大しているという。

SUS ロジスティクス営業グループ グループマネージャーの嶋崎睦氏は「アルミ素材は鉄に比べると高額であるが、加工がしやすく軽量でさびないという利点があり“からくり”に非常に合っている素材である。もともとは半導体製造装置などの領域で使われていたが、最近では自動車や食品、医療、物流など幅広い業界で採用され、大幅に販売が伸びている」と最近の手応えについて語っている。

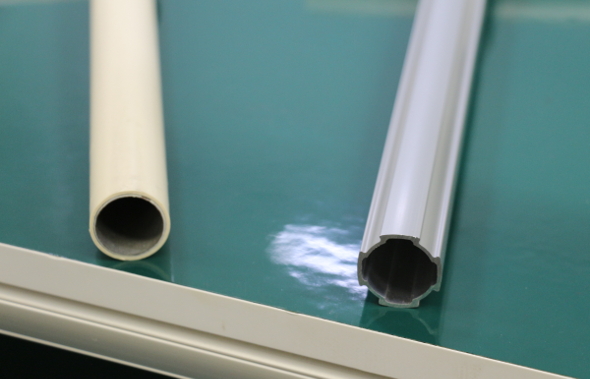

特に需要拡大を加速させたのがアルミパイプ構造材の「GFシリーズ」の投入である。以前はアルミパイプ構造材は切り口が円形のタイプを展開してきたが、GFシリーズは、角部に返しの付いた八角形のような形状をしている。この構造を生かすことで、組み合わせて箱型の形状を作るときにもパイプ同士が滑るようなことがなくなり、複数のパイプを嵌合して活用することなどが可能となる。

嶋崎氏は「からくりは、現場で調整しながら精度を高めていくことが重要である。加工しやすさとともに、一度高めた精度を維持し続けられるようにすることが現場の負荷を軽減することにつながる。GFシリーズの形状はそれを実現できるようにしたものだ」と述べる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク