デジタルデータを最大限に活用する、企業のDX推進を支えるPTCの取り組み:PTC Virtual DX Forum Japan 2020(3/3 ページ)

DXに取り組む、4つの海外先進事例

講演の後半では、こうした視点を踏まえたDXへの取り組みとして、4つの海外先進事例を紹介した。

事例1:カールスバーグ

1つ目の事例は、ビール醸造大手のCarlsberg Group(カールスバーグ)だ。カールスバーグは“ファクトリーIoT”をミッションに掲げ、世界25の工場でプロジェクトを展開。世界中に点在する工場設備の稼働状況をリアルタイムで把握できる環境を構築し、社内だけでなく、自宅などの社外からもリモートアクセスして工場監視、コントロールを行えるようにした。この環境のおかげで、コロナ禍においても安定稼働を実現できたという。

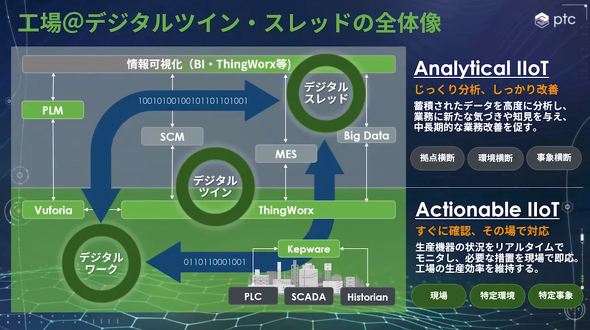

PTCでは、工場におけるデジタルツイン/デジタルスレッドの全体像として、リアルタイムの状況をモニターし、さまざまな措置を現場ですぐに対応する「Actionable IIoT」と呼ばれるレイヤーと、蓄積されたデータをAIなどで分析し、中長期的な業務改善を促す「Analytical IIoT」と呼ばれるレイヤーにわけて、ソリューション提案を行っているという。

「Actionable IIoTの領域(工場の現場)では、PLCやSCADAなどの情報をリアルタイムに可視化、表示してデジタルワークに生かす。また、設備機器、デジタルツインの機能を用いて、ARでデジタルワークをサポートするといったことが行われる。そして、Analytical IIoTの領域では、ERP、MES、PLMなどの基幹システムと連携し、デジタルスレッドを実現することで、大きな視点での業務改善につなげていく」(桑原氏)

事例2:シュコダ

欧州の自動車メーカーであるSKODA(シュコダ)は、ARとIIoTを活用することで、メンテナンスエコシステムを構築。工場のデジタル化を徹底的に追求し、生産の高速化と品質向上を実現し、生産効率を高めることに成功した。プレス工場と溶接工場の稼働監視をThingWorxで実現し、プレスライン要素の調査や部品チェックなどを、プレスラインの3Dモデルを活用したデジタルツインで実現している。さらに、3Dスキャナーによる品質検査、3Dプリンタの活用にも取り組んでいるという。

「この事例のポイントは、スマートメンテナンスシステムを実現したことだ。このシステムにより、プレスラインの24時間365日の稼働監視が可能となり、スタッフが携帯するiPadを用いて、いつでもARによるライン監視や情報収集が行えるようになった。工場内の全てのデータを自動収集し、単一のシステムに取り込むことで、生産/工場全体の可視化を実現している」(桑原氏)

事例3:ヴァイラント

空調器機メーカーのVaillant Group(ヴァイラント)は、これまで設計データの受け渡しに「Excel」を活用し、設計完了までのデータ管理などを全て人手によるマニュアル作業で行っていたという。そのため、製品の市場投入期間の長期化や多くの手戻りが発生し、ビジネスにマイナスの影響を与えていた。この問題を改善するため、PLMを活用したデジタルスレッドを確立すべく、段階的にデータ活用、データ管理を推進。DXの取り組みを加速させている。

「ヴァイラントでは、実際の製品のIoTデータを設計にフィードバックし、故障の予測や新製品、あるいは既存製品の最適化に役立てることを進めている。また、デジタルデータを最大限活用するという観点から、サービス部門にARを活用した作業指示を行うことで作業の改善につなげたり、デジタルツインを活用した業務改革を検討したりしている」(桑原氏)

事例4:米国海軍

そして、最後の事例は米国海軍だ。米国海軍は、DXのバックボーンとしてPTCのWindchill SaaSソリューションを採用し、海軍の兵器システムの構成情報を管理する仕組みを構築。各関連企業とのコラボレーションを拡充しながら、従来システムの廃止を進め、全ての情報を効率的に連携することで、情報品質の向上を実現したという。

講演の最後、桑原氏は「今回のイベントでは、ここまで紹介してきた海外事例だけでなく、国内事例も多数紹介している。また、パートナーソリューションの紹介や数多くの分科会、展示ブースもあるので、併せてご覧いただきたい」と述べ、講演を締めくくった。「PTC Virtual DX Forum Japan 2020」の会期は、2020年8月20日〜9月25日までとなっている(詳細はこちら)。

関連記事

PTCのOnshape買収は新型コロナ前から見据えていたニューノーマルへの布石

PTCのOnshape買収は新型コロナ前から見据えていたニューノーマルへの布石

米PTCは年次テクノロジーカンファレンス「LiveWorx」のオンライン版「LiveWorx 20 Virtual」を開催した。基調講演の中で、エンジニアリング領域におけるクラウド/SaaS活用を推進するキーとなる「Onshape」のテクノロジーとその有効性について説明が行われた。 CAD、PLMからARまで、SaaSはニューノーマルの最適解

CAD、PLMからARまで、SaaSはニューノーマルの最適解

PTCはバーチャルライブイベント「LiveWorx 20 Virtual」で、同社のSaaS型ソリューションの特徴や最新事例について語った。また、特にリモートワークに役立つARソリューションおよび、その開発環境についても紹介した。 DXを実現し成果を挙げる設計・生産部門、そのカギを握るPTCのテクノロジー

DXを実現し成果を挙げる設計・生産部門、そのカギを握るPTCのテクノロジー

PTCは年次ユーザーカンファレンス「LiveWorx 20 Virtual」をオンライン上で開催した。本稿ではPTC製品を導入した製造業者のデジタルトランスフォーメーション(以下、DX)の取り組みを紹介した基調講演を取り上げ、その内容を抜粋してお届けする。 高度なデジタルツインを実現し、顧客企業のデジタル変革を加速させるPTC

高度なデジタルツインを実現し、顧客企業のデジタル変革を加速させるPTC

PTCの年次テクノロジーカンファレンス「LiveWorx 2019」の基調講演に登壇した同社 社長 兼 最高経営責任者(CEO)のジェームズ・E・ヘプルマン氏は、「Digital Transformation:Harnessing New Technology for Industrial Innovation(DX:産業革新のための新技術の活用)」をテーマに、デジタルトランスフォーメーションの重要性や、その実現を支えるPTCの最新の取り組みについて紹介した。 「フィジカルとデジタルの融合」に「人」が加わり、IoTとARは真価を発揮する

「フィジカルとデジタルの融合」に「人」が加わり、IoTとARは真価を発揮する

PTCの年次テクノロジーカンファレンス「LiveWorx 2018」の基調講演に同社 社長兼CEOのジェームズ・E・ヘプルマン氏が登壇。ヘプルマン氏は、デジタル変革に向けて必要としてきた「フィジカルとデジタルの融合」に「人」が加わることで、より大きな力を生み出せると強調した。 「Creo 7.0」はジェネレーティブデザインやリアルタイム流体解析、マルチボディ設計など注目機能が盛りだくさん

「Creo 7.0」はジェネレーティブデザインやリアルタイム流体解析、マルチボディ設計など注目機能が盛りだくさん

PTCジャパンは、3次元設計ソリューション「Creo」の最新バージョンである「Creo 7.0」を発表した。機能強化ポイントのうち、特にジェネレーティブデザイン、リアルタイムシミュレーション、マルチボディ設計の3つがCreo 7.0を象徴するものだという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム